中国の金型産業について

工業生産には、塑性加工が果たす役割が大きい。塑性加工の良否を左右するのが金型である。産業革命以来、産業が大きく発展したわけだが、特に大量生産の発展に金型は大きく貢献した。T型フォードで自動車も大量生産の時代に入ったが、自動車産業、部品産業が発展したのも、金型の発展がキーとなったことは言うまでもない。自動車部品の生産に関わる金型に関して述べる。

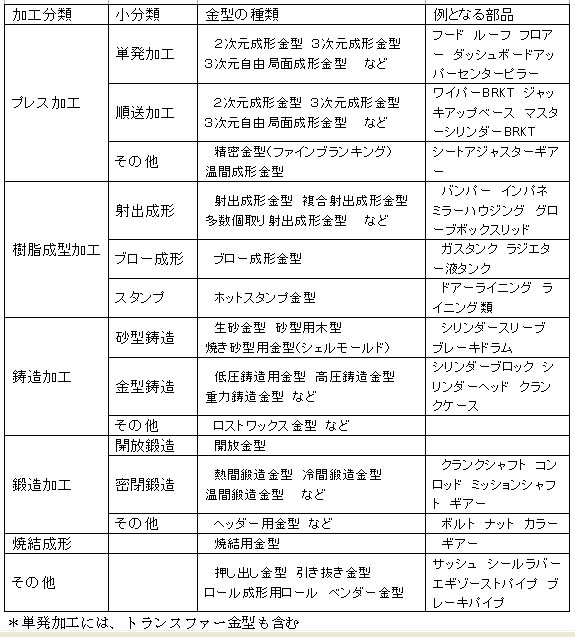

1.塑性加工と金型

塑性加工と金型

2.中国の金型事情

よく、『中国では安く金型が作れる』、と言うことが聞かれる。金型には、生産技術の粋が全て取り込まれている。

アメリカ、韓国、ブラジル、ヨーロッパなどの金型メーカーを視察・学習をしたことがあるが、ある部分ではアメリカやヨーロッパが抜きん出ている事もあったが、平均的には(と言うよりも自動車を作る上では、と言った方が良いかもしれないが)日本の技術が一番上であろう。

良い車を作るためには、よい部品が安く(競争力あるコストで)出来なければならない。そのためには、よい金型が必要なことは言うまでもない。アメリカ・ヨーロッパで言えば、良い製品が出来る金型かもしれないが、安く出来る金型でない場合が結構多い。

韓国・ブラジル・中国の金型は安いかもしれないが、良い部品が出来ないものが多い。その差は、業種によってかなり異なり、樹脂製品や、一部の鋳造製品ではその差が少ない。電気部品に見られるような、2次元の組み合わせの部品でも差が少なくなりつつある。例えば、モーターコアーの金型などは、台湾でも韓国でも作られるようになって来たし、最近では中国でも作れるようになった。しかし、我々が一番ほしい3次元の自由局面を持った、特に絞り成形を要するような部品の金型は、まだまだレベルが低い。

最近では韓国の金型がかなり日本のレベルに近づいてきた、と言えるが……日本の大手金型メーカーなども、中国のカーメーカーの大型プロジェクトの仕事を請け、一部を中国の金型メーカーを使うことを義務付けられるようだ。製作が終わって入れ込みとなるが、最後の纏め段階になると、日本の金型がまず熟成完了し、次いで韓国の金型が完了する、最後に中国メーカーが手掛けた金型の熟成に悩まされているのが、その一面を如実に物語っているのではないか。

では何故日本と同じようにならないのか?設備を見れば、オークマのNC機械・三菱の放電機、などが所狭し(実際には狭くはないが)と並んでおり、日本の金型メーカーが涎を垂らしたいばかりである。工具も、中国製・台湾製もあるが、日本製・スイス製などを使っている。金型設計も、CAD・CAMを駆使している。成形シミュレーションもやれる。金型設計・金型データーも日本と同じものが使える。『なのに、何故同じものが出来ないのか?』と言うことであるが、次のように考えられる。

- 同じFC300だと言うが、全く同じか?確かにFC300ということではその規格は満足している。が組織は同じか?歪は同じか?加工代は同じか?

- 工作機械は同じと言うが、機械の保守は同じか?精度は同じか?バックラッシュも同じか?剛性に微妙な差がないか?

- 工具(カッター)は同じか?日本と同じもの、と言われるかもしれないが、その精度維持・管理は同じレベルに出来ているか?

- 作業者(オペレーター)は同じレベルか?微妙な変化に気配りが出来ているか? ここまで見ても、日本と同じ(日本で2番型を作っても同様かもしれないが)ものが出来るわけがないということがわかる。さらに、

- 仕上げは同じに出来るか?これにもマニュアル化できないようなノウハウがある。

- トライするプレスは?これも微妙に違うだろう。

- 材料は?この差は非常に少ないかもしれないが・・・・降伏点・抗張力・伸び・化学成分もまったく同じにはなっていないだろう。

残念ながら、我々が一番求めている金型は、『限りなく同じもの』を求めたいが、一番かけ離れていると言わざるを得ないので、『同じものを造りたい。』と言うところへ取り組みたいし、そのためのインフラ整備や、技術者(技能者)を育成が求められている、と考えている。

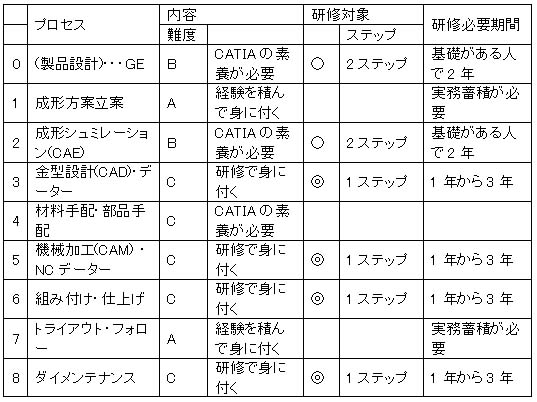

3.金型の製作プロセス(プレス3次元自由曲面金型)

上記プロセスは、プレス金型に限らず、同じである。が、以下はプレスの3次元自由局面金型について述べる。金型が出来ていくのには、上記のようなプロセスが必要である。

いきなりAランクの人が育成出来るわけではない。先ず、Cランクの人を育成し、その人達が座学と実務で学び、力をつけてさらにBランクに育ち、育成される。さらにAランクへ、と言うことである。Cランクで一人前、と言われるようになるのが3年から5年が必要であろう。Bランクで一人前と言われるには、5年から7年は最低必要であろう。Aランクと言われるには、10年でも難しいかもしれない。が、基礎を学び、『体で覚える。』事によって、かなり早く育つのではないか。

4.金型産業を取り巻くインフラ

人が育てば、それでよいものが出来るか?と言うとそればかりではない。インフラの整備・発達が必要である。

- CPU/CAE関係

CADシステムや、CAE(シミュレーションシステム)、データー変換システムなどは、日本と同じものが導入されており、そこにインプットされるノウハウデータ―もマザーが支給すれば、さほど問題ない。 - 材料

FCはかなり問題がある。発泡材も密度と燃焼ガス抜き性が良いか?FCそのものの溶湯成分、溶解技術が良いか?鋳物砂は良いか?離型剤や砂の粘着剤は良いか?砂込めのやり方は良いか?焼鈍は良いか?などなど鋼材は、中国製はまだかなり問題があるが、必要なら日本或いは欧州の材料を購入する。ただし、単価は日本で調達するより、10%から20%ほど高くなるし、入手に日程も掛かる。 - 工具

工具(刃具も)中国製もあるが、レベルはそれほど良くなくて、韓国製や台湾製がかなり使われており、必要に応じて日本製やヨーロッパ製が使われている。空動工具も中国製がるが、寿命が短く、日本製が多く使われている。維持管理が重要であるが、金額や管理レベルでまだまだ差がある。砥石についてもレベル差がかなりある。 - 金型部品

ガイドポスト・ブッシュ、ピアスポンチ・ブッシュ、スライドプレート、スプリングなども中国製もあるが、中国でミスミ・デイトンなどが作っているものもある。ただ、精度の点や寿命で若干オリジナルより劣ることがある。が、大勢には影響がないか? - 熱処理・表面処理

我々の金型では、寿命アップのために或いはプレス生産性向上のために各種の熱処理・表面処理を行なっている。このレベルがまだまだ低い。熱処理による歪の管理や、TD処理、TiC処理、皇室クロムメッキ、溶射などの技術がまだ整っていない。最近、日本企業は合弁で進出を始めているが、日本レベルにはまだ少し時間が掛かりそうである。とともに、価格面では、まだ日本よりも相当に高い。

5.人材育成

道具やインフラがいくら整っても良い金型が出来るわけではない。それぞれのプロセスで仕事をする人、全体をマネージメントするエンジニアーいなければ良いものが出来ない。そのためには、優秀な人材の育成が必要である。コンピューターのオペレーションは座学でも出来るが、実際に設計したり、シミュレーションをしたり、金型を仕上げたり、トライをしたりするには、座学(基礎知識)とともに、現場で金型に直面しながら学習する必要がある。この学習を効果的に実施して、早く日本のレベルに近づくようにしなければならない。

記:川﨑 拓央(2006-01-11)