自動車製造工場の現状の課題とITへの期待

1 はじめに

IT化工場について自動車製造業に属する者として報告せよという課題をいただき考えてみると工場は、人、物、金というように様々な要素が複合されており、技術論だけで述べることは不可能と思われる。

特に自動車産業は多くの産業の協力を得て、自動車という大量生産されている製品の中ではおそらく最も高価で複雑な構成である製品を最後の工程として、メインライン上で結合し、お客様にご提供するという構図になっている。

製造技術についても様々な分野の技術とそれを具現化する設備機械・装置からなっている。

自動車はユーザーにとって実益と嗜好が入り混じた対象であり、生産量は景気変動、卒業時期、その他の影響を複雑に受ける。

又、国際商品であるがゆえに為替変動の影響も大きく受け、それらの影響は当然のことながら、製造技術に対する様々な要求へと変化するのである。

2 自動車製造工程の特徴

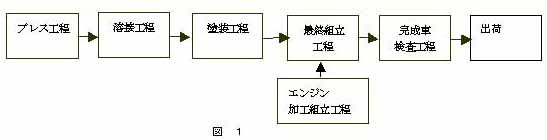

自動車製造工程は大きく区分すると、図1の順になっている。

最も悩ましい事は夫々の工程で生産の形態が大きく異なる点である。

また、各工程で扱う素材、半製品は、滞留すると、錆などの発生があり、後工程への供給タイミングを考慮したきめの細かい対応が行なわれている。

また、各工程で扱う素材、半製品は、滞留すると、錆などの発生があり、後工程への供給タイミングを考慮したきめの細かい対応が行なわれている。

後述するように工場全体を一括管理しようとすると、単に中間流動を数量だけで、とらえられない原因となっている。

2-1 プレス工程

プレス工程は専用設備である金型によるロット生産である。

プレス工程は専用設備である金型によるロット生産である。

今後ユーザーの要望に合わせたオーダーエントリィー生産方式が主体になってくると現状のままでは、型交換に追われ極めて生産性が悪くなることが懸案となっている。

2-2 溶接工程

プレス工程で作られた車体を構成する内外作

プレス部品を主としてスポット溶接により接合し、ホワイトボディーとよばれる車体を形作る。

プレス部品を主としてスポット溶接により接合し、ホワイトボディーとよばれる車体を形作る。

この際各車種毎に専用治具が使用されていた。

2-3 塗装工程

塗装は機種による専用治具は不要であるが、車体色による塗料の色替えが必要となる。

塗装工程では同一色のロット生産が行われ前工程の溶接、後工程の車体組立て工程とはロットの

編成が異なり編成替えが不可欠となる。

編成が異なり編成替えが不可欠となる。

又有機溶剤の使用、乾燥焼付け工程での環境・省エネルギに対する対応が重要な課題となる。

さらに外観品質に大きな影響を与えるので外板面の状況には細心の注意が求められる。

2-4 車体組立て工程

規模が、それほど大きくない自動車メーカーでは、夫々のコンベア-ラインに複数車種の混流生産が要求される。

規模が、それほど大きくない自動車メーカーでは、夫々のコンベア-ラインに複数車種の混流生産が要求される。

物理的に流動可能である事は当然だが,無駄のない生産を行なうには、どの車種のどの仕様でも、アセンブリーに要する工数にバラツキがない又は夫々の組み合わせにより,工数偏差が生じないようになっている事が求められる。

.しかしユーザーの選択を読む事は困難であり、最近の話題であるモジュール構造化がすすめば、少なくともメインライン上においては、所要工数偏差は減らせるのではないかと期待している。

.しかしユーザーの選択を読む事は困難であり、最近の話題であるモジュール構造化がすすめば、少なくともメインライン上においては、所要工数偏差は減らせるのではないかと期待している。

2-5 エンジン製造工程

エンジン工場は、鋳造(ダイキャストが主体)と機械加工が、主な工程であるので、最も機械工場らしい部分であろう。

自動車性能のかなりの部分をエンジンが決めると言われるほど重要な工程である。

従って各エンジンの品質を如何に保証するかが最大の課題となる。

従って各エンジンの品質を如何に保証するかが最大の課題となる。

最近は種々の形式の変速機さらにハイブリッド車用のモーター組み込みの物もあり、機械系技術者だけの世界では無くなりつつある。

エンジンは基本原理こそあまり進化はないが、実際の構造は時とともに進化し、重量あたりの出力は飛躍的に向上している。

環境性能だけでなく動力性能も向上しているのである。

また仕向け地により多くの部品が使用されており、この管理をITに期待したい。

<

2-6 完成車検査工程

ここからは車は自走する。また仕向け地の法規制にあわせて検査を行なう。

ここからは車は自走する。また仕向け地の法規制にあわせて検査を行なう。

ここ以前の工程では製品は全て設備・機器でコントロールされ基本的に順番に流動しているがこの工程以後、ドライバーにより運転され管理的に車のロケーション(どこにあるかという意味)が不確定になり、ITを適用する場合、無線による通信が不可欠となる。

2-7 出荷工程

工場からユーザー(ここでは販売店)まで効率よく輸送する事はかなり難しい問題である。

工場からユーザー(ここでは販売店)まで効率よく輸送する事はかなり難しい問題である。

最近では競合メーカーとトラックの相互利用も実施されるようになった。

ここでも管理的には配送先・配送ロットに合わせて如何に生産順位を最適化するかという問題に帰結する。

3 現在の課題とIT利用による新しい対応

現在の製造業の状況は、ITの進歩により情報がほとんど世界同時に伝達され、それによって変化が急激に起き、製造業を取り巻く条件がグローバルな範囲で、やはり急激に変化する。

現在の製造業の状況は、ITの進歩により情報がほとんど世界同時に伝達され、それによって変化が急激に起き、製造業を取り巻く条件がグローバルな範囲で、やはり急激に変化する。

一例を挙げれば従来、車のモデルチェンジは、まず国内で立ち上げ、タイムラグを置いて世界の拠点

へ、順次新モデルを投入していった。

へ、順次新モデルを投入していった。

しかし現在では、一国でニューモデルが発売されれば、世界中のユーザーは、ほぼ国内と同時期に情報を入手できる。

もはや世界同時にモデルチェンジを行わないと夫々の地域のユーザーに不満足感を与える可能性がある。

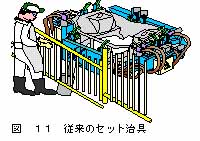

このニーズに対して行なった溶接工程の体質改革

の、一例をあげる。

の、一例をあげる。

これにより機種毎の専用投資の削減及びライン間の機種移管性の向上を図った。

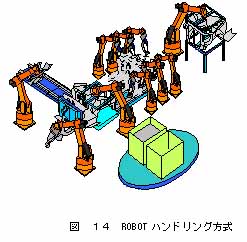

主な変更点は仮付け溶接工程において、従来は機種専用となる溶接ガン付帯のワークセット治具を止め,汎用ROBOTに仮付け溶接をさせた。

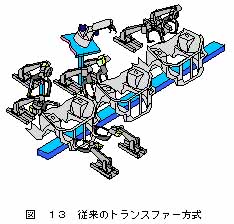

また、ワークの工程間搬送を従来のトランスファー方式から、ROBOTでワークを次工程へ搬送させる方式へ変え、ラインの長さを短縮させライン内の滞留ワークを少なくした。

以上のように、専用体質から汎用体質へと体質を改革した。

以上のように、専用体質から汎用体質へと体質を改革した。

一方、副次的に生じた課題もある。

生産設備の新機種対応業務の内容が従前の治具造り主体から簡易な治具造りとROBOTティーチングへパラダイムシフトしたことで、要求スキルが設備設計からロボットティーチングへと変化したことである。

このように特定の分野ではあるが生産設備(ハードウェア)のフレキシブル化は進んだ。

しかしながら従来フレキシブルであると思われていたソフトウェアシステムも大変専用性が強く、一方が進化すると他方の能力の低さが際立ってくる。

しかしながら従来フレキシブルであると思われていたソフトウェアシステムも大変専用性が強く、一方が進化すると他方の能力の低さが際立ってくる。

今後はソフトウェアシステムのフレキシブル化もより注力してゆく必要がある。

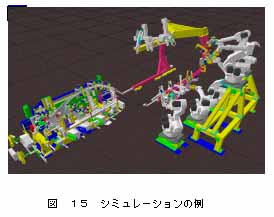

特にシミュレーション技術により、前述の課題解決が期待される。

4 ITで目指すもの

ITの高速情報伝達能力は距離的に散在する現場の一括コントロール可能にする。

これにより従来出来なかった無駄を削減できるようになる。

特に次の2点に期待がある。

① 生産・調達のグローバル化が進む中で世界一括管制が急激な変化に追従して行く不可欠のツールとなる。

② 日本の相対的高賃金状況下で再び世界最強競争力を回復する為の従来の各工程単位の制御から工場一括制御による素材から配送までの一層の無駄の無い生産。

IT工場ということで工場全体について述べたが、ITの効果は個々の固有技術の進化によっても、全体をコントロールするシステムの進化でも、どの分野に進化があっても全体としての効果は得られる。

昨今では、パーソナルコンピュータと通信ネットワークが豊富に使用できる状態になり、一方自動車業界でも劇的変化が生じ一瞬の躊躇がつらい状況をもたらす事を目前にし、製造業における価値観も変化した。

従来の系列といわれた関係も変化し夫々の組織が自立的に進化し始めた。

また行政も著しく変化する兆しがある。

本来、人は危機に直面した時のほうが、能力が発揮されるのであろう。

グローバル環境下で産官学が特性を生かし新しいものへの挑戦が既に始まっている。

記:立田 勝男・和田 裕明(2001-9-05)