ホンダ、全車種を1割軽く コスト下げ新興国開拓

設計・生産手法を刷新

ホンダは自動車の設計・生産手法を刷新し、燃費に直結する車体の軽量化に取り組む。従来より少ない材料、工程数で組み立てられる技術をまず軽自動車で実用化、コストを引き下げながら車体重量を10%軽くした。数百億円を投じて国内外の工場の生産ラインを改造し、この手法を全車種に広げる。低燃費化と低価格化を両立させ、経営課題としている新興国市場の開拓を急ぐ。

排気量1300〜1500cc級の小型車の一般的な重量は1000キログラム前後。車体が100キログラム軽くなると燃費効率は2〜3%改善するとされる。自動車各社は重さがかさむ鋼材の使用量削減などで軽量化を進めているが、ホンダは全車種を対象に車両全体の設計や生産技術の段階から見直す。世界的な低燃費競争がクルマ造りの抜本改革を後押しした格好だ。

排気量1300〜1500cc級の小型車の一般的な重量は1000キログラム前後。車体が100キログラム軽くなると燃費効率は2〜3%改善するとされる。自動車各社は重さがかさむ鋼材の使用量削減などで軽量化を進めているが、ホンダは全車種を対象に車両全体の設計や生産技術の段階から見直す。世界的な低燃費競争がクルマ造りの抜本改革を後押しした格好だ。

軽量化のために、天井や左右のパネルを組み合わせて仕上げる従来の生産手法を見直す。骨格をあらかじめ組み上げ、そこに外板を溶接することで、ボルトや補強材を減らす。さらに、厚さの異なる鋼板を1枚に成型したり、鋼板を加熱しながら加工して強度を高めたりして、板の厚さを薄くする。

ホンダはこれらの技術を今月16日発売の新型軽「N BOX(エヌボックス)」で初めて全面採用し、車体の10%軽量化を実現した。生産拠点の鈴鹿製作所(三重県鈴鹿市)では2つある生産ラインの1つを改造し、新たな手法に対応させた。

今後は新手法を国内外の工場に展開し、小型車を手始めに数年で全車種に広げる。軽より車体が重い登録車では10%以上の軽量化効果を引き出せる可能性が高いという。新手法に合わせるためにクルマ造りを図面作製の段階から変え、追加の設備投資にも踏み切る。

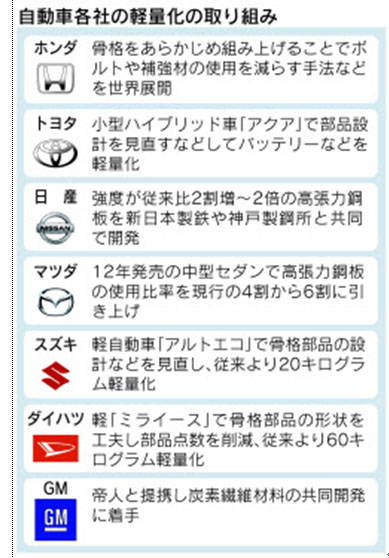

米ゼネラル・モーターズ(GM)が帝人と自動車向け炭素繊維材料の共同開発に乗り出すなど、世界の自動車大手は車体軽量化にしのぎを削っている。日産自動車、マツダは強度が通常の鋼板より高く、使用量をその分減らせる高張力鋼板(ハイテン)の比率を引き上げる。トヨタ自動車やスズキなども基幹部品の設計見直しを進めている。

自動車各社の主戦場が新興国に移るなか、北米市場を得意としてきたホンダは新興国市場で受け入れられるクルマ造りが大きな課題。今後は低燃費と低価格の両立が強く求められると判断、設計・生産手法にもメスを入れる。日本固有の小さく安い軽を造るノウハウや素材・部品など、裾野産業の集積を有効活用する考えだ。

nikkei.com(2011-12-24)