ホンダが挑むCIGS太陽電池【3】

事業化を決定するも、量産に技術の壁

永井隆(ジャーナリスト)

CIGS太陽電池は、主流であるシリコン系太陽電池に比べ、工程をシンプルにできる。高レベルなクリーンルームも必要ないし、基板の大型化も見込める。

シリコン系太陽電池の場合、半導体需要が大きくなるとシリコン価格は高騰してしまい、調達すら難しくなる。この点、CIGSは銅やインジウムなど調達しやすい材料ばかり。

しかも、少ない材料とエネルギーで量産できる。つまりは、低価格な製品をつくれるはずなのだ。

生産技術を一から確立しなければならない

だが、シリコン系太陽電池は半導体の生産技術が応用できるのに対し、CIGS太陽電池には、ベースとなる生産技術はなかった。肝心の量産技術ができていなければ、低コストの実現は遠い。理想はバラ色だったが、現実はまさに茨の道だった。

ホンダソルテック(以下ソルテック)の開発センターセンター長である船川和彦は、次のように話す。

「自動車の量産とは特性がまるで違う。CIGS太陽電池では、生産工程のすべてがどこかでつながっているのですが、どうつながっているのかがわからなかったのです」

自動車に例えるなら、ヘッドランプの形状を変えたところ、エンジン出力が極端に低下するというようなことが起こってしまう。つまり、全く関係がないと思われていたことでも、どこかで関係を持っている。「特定の工程の最適にすると、全体では最適にはならない。こうした不思議な状況を自動車会社であるホンダ内部では理解されません」と船川は話す。

2007年11月12日には、潮谷義子熊本県知事や経済産業省の幹部、さらには当時の福井威夫ホンダ社長らが参列した開所式を実施。数佐明男ソルテック社長をはじめ、松永和明や船川らも顔を出した。が、華やかな式典とは裏腹に、工場の内実は厳しかった。

翌2008年春には年間生産能力が27.5メガワット(約9000世帯分)にする計画を発表した。

なお、2007年初頭には隣接する宮崎県に、昭和シェル石油が同じ化学系のCIS太陽電池の新工場を立ち上げた(本連載の昭和シェル石油CIS太陽電池を参照)。昭和シェルとホンダがという異業種から参入した2社が、南九州を拠点に、世界に先駆けてCIGS太陽電池の事業化に着手したのである。

「世界一」が事業化の指標

ホンダに限らず、トヨタ自動車や日産自動車、あるいは部品大手のデンソーなど、様々な分野の基礎研究に取り組む自動車関連会社は多い。しかし、研究を事業化するケースはどこも数少ない。

ホンダの場合は、ライバル社と比べれば事業化のケースが多いかもしれない。二足歩行ロボットの「ASIMO」やジェット機などは代表例だが、「世界初」あるいは「世界一」の達成を基準に事業化へと動くことが多いようだ。シェアや販売台数といった量ではなく、「技術での世界一を、ホンダはいつも目指している」(数佐)。しかも、「瞬間風速であっても、評価される」(船川)そうだ。いずれにせよ、世界初、世界一というわかりやすい指標がホンダにはある。指標があるから、事業化に着手しやすいのだろう。

本田技研基礎研究所は、99年に10cm角(100cm2)の実験室レベルの規模ではあったが、CIGS太陽電池の変換効率で18%台と当時としては世界最高を記録した。ホンダにとっては、世界最高をとったという事実が重要だった。研究段階であろうが、実験室レベルであろうがである。

2000年、ホンダは量産に向けて動き出す。「量産するなら、生産技術のホンダエンジニアリングに集約すべき」と判断し、栃木県芳賀町のホンダエンジニアリングに、基礎研究所のメンバーを含め数10人規模の開発チームを発足させた。量産に向けたチャレンジが始まったのだ。半導体を使ったセンサーの開発に携わっていた船川も、技術者として加わった。

船川は1960年生まれ。大学の工学部金属工学科で理論金属を専攻した。生産技術のホンダエンジニアリングに85年に中途入社する。ホンダエンジニアリングは、量産技術の確立ばかりではなく、研究開発の機能も担っていた。船川は研究開発畑を長く歩む。

当初は、4WS(四輪操舵)の部品開発に従事する。管理部管理課課長の松永和明が佐賀県の高校時代に魅せられたプレリュードの4WSは、一部は船川の手によるものだった。

その後に手がけたのは、ガリウムヒ素系化合物半導体を使ったセンサーの開発で、約10年従事する。90年代の後半に技術研修で米国のサンパワー社に赴いた。サンパワー製の太陽電池を積んだホンダのソーラーカーが、豪州のソーラーカーレースで優勝し、両社の関係は良好だった。第1回で記したが、96年の優勝がCIGS太陽電池にホンダが入るきっかけである。最初は本田技研基礎研究所が手がけていた。

機械ではなく、オヤジさんが判断

船川は半導体の研究者として、サンパワーで学ぶ。当時は、その後にCIGS太陽電池事業に従事するなど、夢想だにもしなかった。このとき、ある太陽電池の生産工程で、船川はおもしろい場面を目撃する。測定器はみな、「OK」を表すグリーンを示していた。が、中心にいたオヤジさんが、首を縦に振らない限りは仕事は終わらない。つまりは、機械ではなく、人が判断を下していたのである。オヤジさんはベテラン技術者というより、職人だった。

「最後は人が見て決める。数値などお構いなしにだ。半導体関連では、こういう量産工場もあるのか…」。量産では、解明されていない部分が実は多く、頼りになるのはオヤジさんが培ってきた長年の経験と勘であった。

2000年に入った頃、ガリウムとヒ素の化合物を使ったセンサー開発から、ホンダは撤退してしまう。船川はホンダエンジニアリングの立場で、本田技研基礎研究所が取り組んでいたCIGS太陽電池の基礎研究に移った。

船川の気持ちとすれば、やや忸怩(じくじ)たるものはあった。4WSはプレリュードに搭載されて世に出たものの、すぐにホンダは止めてしまう。「一般受けしなかった」(船川)からである。さらに、ガリウムヒ素のセンサーは世に出る前にお蔵入りである。10年も開発に挑戦したのに、努力は水泡に帰した。だが、新しい挑戦は始まったのである。

「CIGS太陽電池の量産は、最初から簡単ではなかった」と船川は話す。

実験室で18%台の変換効率を出したものの、実はバッファ層と呼ばれる部分の材料に毒性が強いカドミウムを使用していた。量産には、カドミウムの代替物質を探さなければならない。日本では過去にカドミウムによる汚染問題が起きたため、カドミレスは日本企業全体の動きだった。

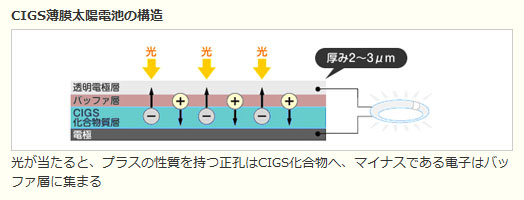

CIGS太陽電池の積層構造は次のとおりだ。

(1)基板はガラス(ホンダは耐熱温度が高い、高級な白板ガラスを使用している。一般には安価な青板ガラスも使われる)

(2)ガラス基板の上には、金属電極層が乗る。これは2つある電極の1つ

(3)その上に乗るのが、CIGS化合物層。つまりは光の吸収層である

(4)光吸収層の上が、バッファ層。日本企業はカドミウムではなく、主に亜鉛混晶化合物が使われる。ホンダ製品のバッファ層材料は硫化インジウム。薬液に浸漬(しんせき)するCBD(ケミカル・バス・デボジション)法によって製膜している

(5)(4)のバッファ層は同じくN型半導体に相当し電子が集まる。両側の電極を結ぶと電流が流れ、電球が点るのだ

(3)の光を吸収するCIGS層は、シリコン系太陽電池のP型半導体に相当する。つまりは電気の元であるプラスの性質を持つ正孔が集まる。(4)のバッファ層は同じくN型半導体に相当し電子が集まる。両方の電極を結ぶと電流が流れ、電球が点るのだ。ホンダ製品の場合、(2)〜(3)の発電層の厚さは2〜3μmと薄い。

バッファ層のカドミレス化に挑みながら、開発チームは量産への道を探った。船川は主要メンバーの1人だったが、2004年から2005年までチームを離れてしまう。環境車両関連の先進技術の開発プロジェクトに異動したのだ。この間にホンダはCIGS太陽電池の事業化を正式決定する。

「ついにやるんだ」。別の挑戦をしていた船川は、ぼんやりと思った。

専用工場まで建設するのだから、船川が携わってきたプロジェクトの中では規模がダントツに大きかった。栃木県芳賀町のホンダエンジニアリングには、CIGS太陽電池を量産するための試作ラインを敷設した。船川が再びチームに戻ったとき、熊本新工場の量産に備えて、生産の実証を繰り返していた。

社長の「バカヤロー!」についに反論

2007年8月、量産のプロジェクトリーダー(PL)として船川はソルテックに赴任。しかし、前述の通り栃木でできたことが、熊本ではうまくはいかなかったのだ。

2008年となっても、歩留まりは上がらなかった。当初の生産計画の見直しが決まった。歩留まりが出ないのに、まとまった量産は無理だったからだ。

「バカヤロー! 何で(歩留まりが)出ないんだよ! お前が出るって言ったんじゃないか」。ソルテック社長の数佐は、激しく船川を問いつめた。レースの責任者を長年務め、勝負の世界に生きてきただけに数佐には遠慮がない。船川はついに反論する。

「そんなこと言われても、出ないものは出ないんすよ!」

数佐は慣れているのか、船川の反論に動揺の様子は見せなかった。連敗続きの監督や成績不振の選手から、何か言われることはよくあることのようだ。また、数佐は基本的に、おおらかな人柄で、根に持つタイプではない。

プレッシャーはPLの船川にだけではなく、その部下たちに及んでいく。栃木県芳賀町のホンダエンジニアリングから、船川の部下は20人ほど来ていた。思うような生産ができずに、周囲からは攻められ、自ずとへこんでいた。船川は、部下たちの盾になる。そして、部下たちに言った。

「責任はすべて俺がとる。お前たちは、思っていることをやればいい。ただし、あくまでも理論的にやりなさい。研究開発の立場として」

この一方で、ソルテックの現場に対して、船川は次のように要望してまわる。

「装置を、まずは安定させてください。装置がふらつくと、ホンダエンジニアリングの人間が何か条件を出そうとしても、うまくいかないのです」

栃木での実証では見つからなかった不具合が、熊本の本稼働で初めて確認できることもあった。

2008年の夏が過ぎた頃、大きなスランプに陥る。歩留まりは、どうにも上がらなくなってしまう。ホンダ本社から来ていた幹部は、みんなの前で船川を叱った。「どうして、こんなことになったんだ」と。船川は内心、有り難く思った。これで部下に累が及ぶことはなくなるから。

幹部は、みんなの前で叱った後、別室に船川を呼んでフォローした。「忙中閑ありだと、俺は思う。働き過ぎなんじゃないのか」。

船川は言った。「一度、全員を引き上げさせてください。“山ごもり”をします」

「そうか、わかった。社長(数佐)には、俺からうまく言っておく。好きなようにやってこい」

山ごもりとはホンダの社内用語で、合宿を指す。たいていの場合、ホンダ伝統の“ワイガヤ”により、ワイワイガヤガヤと話し合いながら意思の統一を図っていく。

船川たちは熊本を離れ、栃木に戻った。 (文中敬称略、以下次号)

nikkeibp.co.jp(2011-06-24)