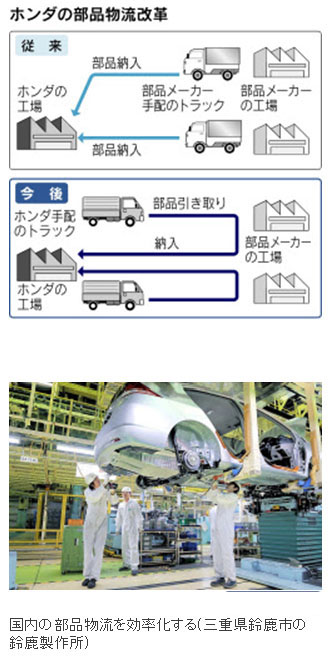

ホンダは国内の部品物流を抜本的に見直す。部品メーカーがホンダの工場にトラックなどで納入する現行方式を、ホンダ側が部品メーカーの工場などに出向いて引き取る方式に切り替える。効率的な物流網の構築などで物流費を負担してもトータルでコストを減らせる仕組みをつくる。2013年に完全実施し、収益体質を強化する。

ホンダは国内の部品物流を抜本的に見直す。部品メーカーがホンダの工場にトラックなどで納入する現行方式を、ホンダ側が部品メーカーの工場などに出向いて引き取る方式に切り替える。効率的な物流網の構築などで物流費を負担してもトータルでコストを減らせる仕組みをつくる。2013年に完全実施し、収益体質を強化する。国内でホンダの工場に部品を納めるメーカーは300社程度。各社は個別に輸送会社と契約し、部品を配送している。ただ納入のタイミングがばらばらで、複数の輸送会社のトラックがホンダの工場内を頻繁に出入りするため、ホンダにとって非効率な面があった。 今後はホンダが物流を担う「引き取り物流」に転換する。まずホンダが、主幹となる複数の輸送会社を選定。輸送会社がトラックを手配して、全国のホンダの取引先の部品メーカーの工場に出向いて部品を引き取り、ホンダの工場に運ぶ。 新方式の採用で部品メーカーがホンダに納める部品の単価から物流費は省かれる。ホンダは特定の運送会社に大量の輸送を委託するスケールメリットや、複数の部品メーカーの荷を積んでトラックの積載効率を上げることなどで、自社で負担することになる物流費を抑制。最終的に部品コストの削減につなげる。 ホンダは今後、1年をかけ、部品メーカーが負担している物流費の実態を調べるが、1〜2割程度の原価低減が見込めそう。ただ従来とは全く逆の物流方式で混乱も予想されるため、まず11年5月から取引先7社を対象に先行実施。順次拡大し、13年からは部品メーカー全社を対象に実行する計画だ。 ホンダは現在、部品の約3割を自社工場で内製し、残りの約7割を部品メーカーから調達。他の完成車メーカーに比べ、外部からの調達比率が比較的高い。米国や中国など国土の広い国では、完成車メーカーが「ミルクラン」と呼ばれる同様の物流方式を採用している例がある。 国内の新車総販売台数は10年に495万台で、ピークだった1990年の6割程度の水準。今後も大幅な回復は見込めない。ホンダはこれまで開発や生産、販売の効率改善を進めてきた。「国内生産の100万台維持」(伊東孝紳社長)へ向けた競争力強化には、一層のコスト低減が欠かせないとみて物流の見直しに取り組む。 nikkei.com(2011-02-19) |