トヨタの全固体電池 2025〜30年EVが化ける

電気自動車(EV)用の全固体電池の実用化に、トヨタ自動車が本気だ。同社は、2020年代前半にまず、数量限定で既存電池の性能を超える全固体電池を実用化。その後、高性能化と大量生産技術の確立を目指す。30年までにEVがエンジン車並みの競争力を持つ可能性が出てきた。

■実用化、一気に前倒し

「全固体電池は(EVの)航続距離を飛躍的に改善するポテンシャルからゲームチェンジャーになり得る技術だと考えている。200人を超える技術者とともに、20年代前半の実用化を目指して開発を加速している」──。30年以降との見方が大勢を占めていたEV用の全固体リチウムイオン電池(以下、全固体電池)の実用化が、一気に前倒しとなった。

「全固体電池は(EVの)航続距離を飛躍的に改善するポテンシャルからゲームチェンジャーになり得る技術だと考えている。200人を超える技術者とともに、20年代前半の実用化を目指して開発を加速している」──。30年以降との見方が大勢を占めていたEV用の全固体リチウムイオン電池(以下、全固体電池)の実用化が、一気に前倒しとなった。

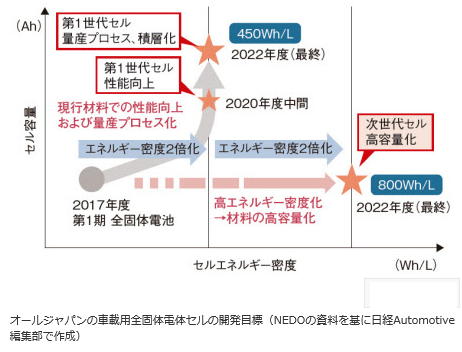

さらに、同社の本気度をうかがわせるのが、新エネルギー・産業技術総合開発機構(NEDO)が立ち上げた、車載用全固体電池の開発にオールジャパン体制で取り組むプロジェクト「先進・革新蓄電池材料評価技術開発(第2期)」(18〜22年度)である。

さらに、同社の本気度をうかがわせるのが、新エネルギー・産業技術総合開発機構(NEDO)が立ち上げた、車載用全固体電池の開発にオールジャパン体制で取り組むプロジェクト「先進・革新蓄電池材料評価技術開発(第2期)」(18〜22年度)である。

実は、同プロジェクトをリードすると目されるのがトヨタ。同社で全固体電池の開発を引っ張ってきた一人である石黒恭生氏を、プロジェクトリーダーに送り込む。同社電池材料技術・研究部担当部長の射場英紀氏は、トヨタがいかに本気かが分かるはずとほのめかす。

■航続距離と充電時間の弱点解消

そんなトヨタが、これまでは基本的に取材を受けなかった全固体電池の技術について、ついに口を開いた。さらに同社がリードするとみられる前述のNEDOプロジェクトを通じて、全固体電池の可能性について発信し始めた。

そこで明らかになってきたのが、当初はあまり語られてこなかった、EV用電池としての全固体電池の真価である。具体的には、電池パックの体積エネルギー密度を既存のEV用リチウムイオン電池(LIB)の2倍以上にできる可能性と、現状では約30分以上とされる急速充電時間を3分の1以下に短縮できる可能性だ。

現行のEVで、エンジン車に大きく劣るのが、車両価格と給油・充電1回当たりの航続距離(以下、航続距離)、および燃料・電力の補充時間。全固体電池はこのうちの後者2つを大きく改善する可能性を持つ。

全固体電池を低コストに量産できるようになれば、エンジン車の代替に向けた道筋が見えてくる。実際、サムスン日本研究所によれば、「(全固体電池は)一部プロセスの簡素化などから、従来電池と比較しても安くなる可能性はある」という。

トヨタが日経Automotiveに明かしたのは、同社が20年代前半に実用化を目指す全固体電池のベースとなる技術である。硫化物系の固体電解質と層状酸化物の正極の活用を念頭に置いた全固体電池の基盤技術で、同社が初期開発目標として設定したセルの体積出力密度2.5kW/L、同体積エネルギー密度400Wh/Lの実現を可能とした。

先端のLIBと比べるとセルとしての性能は高くないが、同社電池生技開発部主査の岩瀬正宜氏は、「現状ではもっと高いところを狙っている。LIBの性能を超えられるものでなければ出す意味はない」と語る。

トヨタが先行するEV用の全固体電池だが、他の自動車メーカーや電池メーカーも開発を加速する。その筆頭が、独フォルクスワーゲン(VW)だ。同社は18年6月、全固体電池の技術を確立し、25年までに量産ラインの設置を目指すと表明した。

VWの見立てでは「全固体電池は将来のEVに対して最も有望なアプローチ」。全固体電池を使えば、航続距離が現在は約300kmの同社のEV「eゴルフ」が同約750kmに延ばせると見積もる。

■冷却レスでパックサイズ大幅減

既存のLIBと比べて、電池パックの体積エネルギー密度を大幅に高められる──。これは、当初はあまり語られてこなかった全固体電池のメリットの1つだ。トヨタの岩瀬氏は「少なくとも2倍は期待できる」と断言する。3倍も決して不可能な目標ではなく、現に前述のNEDOプロジェクトでは、30年ごろに同3倍の体積エネルギー密度を実現する基盤技術の開発を、22年度までに目指す。

現在、EVの航続距離は、大量の電池を積んだ高級EVを除くと300k〜400km程度。燃料満タンで700km以上走れる通常のエンジン車と比べて大きく見劣りする。エンジン車に近い航続距離の実現が望まれ、EV用電池パックのエネルギー密度の向上が欠かせない。日産自動車は「20年代に600km超の廉価なEVの投入を目指す」と明言している。

NEDO次世代電池・水素部蓄電技術開発室長の細井敬氏によれば、既存のEV用LIBパックの体積エネルギー密度は、最大200Wh/L程度。航続距離を600kmにするには、同密度を300Wh/L近くに高める必要がある。

前述のNEDOプロジェクトでは、2022年度までにセルの体積エネルギー密度が450Wh/Lの第1世代セル(量産プロセスや積層化の技術も含む)と、同800Wh/Lの次世代セルの基盤となる技術の開発を目指す。次世代セルは30年の実用化を想定したもので、電池パックの体積エネルギー密度で既存のLIBの3倍に当たる600Wh/Lの実現を狙う。

トヨタの岩瀬氏によれば、全固体電池で電池パックの体積エネルギー密度を大幅に向上できる理由の1つは、固体電解質が高い難燃性と耐熱性を持つことだ。既存のLIBは通常、電解質として可燃性の有機電解液を使う。同電解液は80度以上で分解してガスを出し、最悪の場合、爆発や発煙・発火につながる。

これに対して全固体電池で使う固体電解質は、200度でも燃えない難燃性と、80〜150度の高温に耐えられる耐熱性を備える。爆発や発煙・発火の心配が少なく、既存のLIBでは電池パックに不可欠だった排気や冷却のための空間やシステムを省略できる。

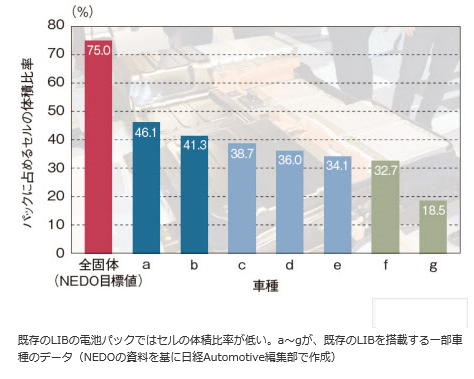

それにより、セルの体積エネルギー密度がたとえLIBと同等でも、電池パックの体積エネルギー密度を2倍以上に高められる可能性を持つ。NEDOによれば既存のLIBの電池パックにおけるセルの体積比率は20%弱〜50%弱。全固体電池では、電池パックを冷却レスにすることで既存のEV用LIBの空冷式電池パックの半分程度の大きさにできるという。

■高電圧でも安定な固体電解質 加えて、全固体電池の固体電解質は、既存のLIBの有機電解液と比べて高い電圧(作動電圧の上限、充電カットオフ電圧)で使用できる。これが、電池パックの体積エネルギー密度を向上できる第2の理由だ。

既存のLIBの有機電解液は、高電圧化に伴い正極での酸化作用が強まり、電解液が正極と反応して分解しやすくなる。4.5V以上になると分解してガス化してしまうため、現状ではそれ以上の電圧での使用は難しい。

しかも、EV用LIBでは通常、作動電圧の上限は4.1〜4.2V。安全性やサイクル寿命を考慮して、最大4.45Vの民生用LIBと比べて同電圧を低く抑えている。

EV用の電池は、保証期間が5年以上と長く、求められる寿命が充放電のサイクル数で1000回以上。500回程度からとされる民生用に比べて高いサイクル寿命が求められるためだ。わずかな高電圧化でも、正極と電解液の副反応が促進されてサイクル寿命が悪化する恐れがある。

しかも、EVでは電池の搭載容量が30k〜100kWhと民生用に比べて格段に多い。その分、内部が短絡した時の危険性が高まる。より安全な方向に電池を設計せざるを得ず、民生用ほどの高電圧化が進んでいない。

一方、全固体電池では固体の電解質を使う。つまり、電解液ではなく固体の電解質が固体の正負極材料と接触する。固体同士の接触では、それらが接触する界面でひとたび反応すると、それ以上の反応は進みにくい。ゆえに全固体電池では、正負極材料と電解質が反応しにくいという特徴がある。正負極材料の選択肢の幅が広がり、かつより高い電圧で使える可能性があることから、セルのレベルでもエネルギー密度の向上が期待できる。

トヨタの岩瀬氏は「現状のLIBでは、(作動電圧が)4.5Vを超える正極についてはあまり研究されてこなかったのではないか」と、新たな高電圧正極材料の今後の発見に期待を寄せる。また、物質・材料研究機構主任研究員の太田鳴海氏は、「シリコン(Si)負極はLIBよりも全固体電池との方が相性が良い」と明かす。サムスン日本研究所も、LIBでは適用が困難な金属リチウム(Li)負極が全固体電池では使える可能性があると期待する。

■内部抵抗をLIBより低く

当初は想定していなかったもう1つのメリットが、急速充電性能の向上である。前述のNEDOプロジェクトでは、急速充電時間10分と現状の3分の1を目指す。その根拠となるのが、全固体電池の内部抵抗の低さだ。

実は、全固体電池は当初、既存のLIBよりも電池の内部抵抗が高くなると考えられていた。固体電解質のイオン伝導度(イオンの通りやすさ)が有機電解液と比べて低いことや、固体の電解質と固体の正負極材料といった固体の粒子同士を接触させることから、液体の電解質が正負極材料の粒子のすき間に染み込むLIBと比べて内部抵抗が高くなると想定されていたのだ。しかし、研究開発が進展し、実際にはLIBよりも内部抵抗を小さくできることが分かってきた。

内部抵抗を低くできる理由は、主に2つある。1つは、全固体電池におけるLiイオンの輸率の高さである。輸率とは、電解質を流れる全電流に対して、当該のイオンが担った電流の割合のことを指す。

全固体電池では、充放電のために電流を流すと固体電解質の中をLiイオンだけが移動する(輸率は1.0)。これに対して有機電解液では、Liイオンが電解液内を溶媒を引き連れて移動する上、陰イオンも電解液内を移動する。つまり、充放電のために電解液を流れる電流のうちLiイオンの移動に使われるのは30〜40%(輸率は0.3〜0.4)と低い。

全固体電池やLIBでは、電池として充放電される容量はLiイオンが移動した分だけ。このため、固体電解質のイオン伝導度が有機電解液の3分の1程度でも、電解質の内部抵抗は有機電解液と実質的に同等となる。加えて、硫化物系の固体電解質でイオン伝導度が有機電解液と同等以上のものが発見されたことで、電解質の内部抵抗は全固体電池の方が低くなってきている。

そして、内部抵抗が小さくなったもう1つの理由が、固体の電解質と固体の正負極材料の粒子の間の抵抗を低減する技術が開発されたことである。トヨタの岩瀬氏は「この技術が(車載用の全固体電池への取り組みを本格化させる)ブレークスルーになった」と打ち明ける。

硫化物系の固体電解質と層状酸化物系の正極材料では、互いの界面に抵抗層が形成される。それにより出力密度が2ケタ低下し、車載用の電池としての適用は厳しいと考えられていた。(下につづく)

(日経 xTECH/日経Automotive 富岡恒憲)

[日経Automotive 2018年9月号の記事を再構成]

nikkei.com(2018-09-26)