ホンダ、「二輪の聖地」熊本でチタン素材挑戦

ホンダは今春、スポーツバイクの最高峰モデル「CBR1000RR」シリーズを9年ぶりに全面改良した。軽量化のために世界で初めてチタン製の燃料タンクの量産に挑戦したほか、熊本地震を乗り越え、製品化にこぎ着けた。ホンダにとって国内唯一の二輪工場である熊本製作所(熊本県大津町)に設計や生産、購買、営業の各部門を集め、知恵を出し合った。

■上位モデルを大幅に軽量化

排気量999ccの大型バイクのCBR1000RRシリーズは、エンジン出力を高めたほか、アクセル操作を自動的に補助する機構など電子制御システムをふんだんに盛り込んだ。「走り出す瞬間や交差点を曲がる際に、性能の差を感じてもらえるはずだ」。CBR1000RRシリーズの開発責任者を務めた本田技術研究所の佐藤方哉(まさとし)研究員は胸を張る。

排気量999ccの大型バイクのCBR1000RRシリーズは、エンジン出力を高めたほか、アクセル操作を自動的に補助する機構など電子制御システムをふんだんに盛り込んだ。「走り出す瞬間や交差点を曲がる際に、性能の差を感じてもらえるはずだ」。CBR1000RRシリーズの開発責任者を務めた本田技術研究所の佐藤方哉(まさとし)研究員は胸を張る。

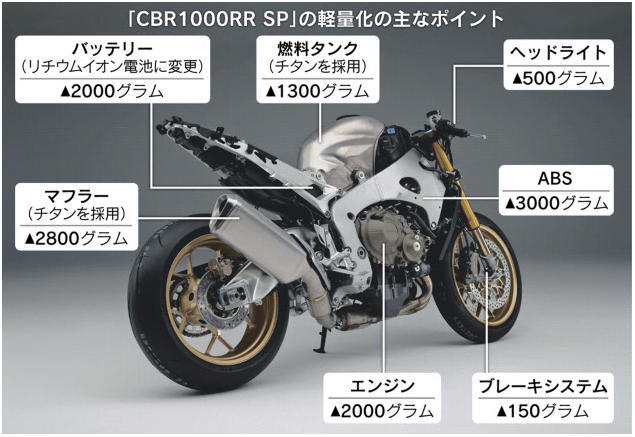

なかでも上位モデルの「CBR1000RR SP」は車両総重量が195キログラムと、先代に比べて16キログラム軽くした。開発当初から大幅な軽量化を目標に掲げた。大型のスポーツバイクは車体の総重量が約200キログラムあり、「ユーザーの年齢や体格を問わずに楽しんでもらうには、軽量化が欠かせない」(佐藤研究員)との考えが背景にあった。フレームやホイール、電池、ブレーキシステムなどバイクを構成する約3千の部品を見直し、軽くしていった。

中でも燃料タンクは、今回量産車として世界で初めてチタン製を採用した。従来の鉄製に比べて1300グラム軽い。佐藤研究員は、強度が高く軽いチタンに目をつけていた。だが、折り曲げても元に戻ろうとする性質が強いなど加工がしにくく、量産には向かないとされてきた。それでもアルミ化で軽量化を進める競合と戦うには、チタンしかないと材料研究部門が結論付け、生産部門も交えて量産方法の確立に挑んだ。

■モトクロス車両でチタンを経験

熊本製作所ではモトクロスのレース車両でチタン製タンクを生産した経験がある。それでも16リットルの燃料が入るCBR1000RR SP用は2倍の大きさで、加工の難易度は数段上だ。試作段階から量産と同等の金型を作り、試作を繰り返した。

チタン製のタンクは、厚さ0.7ミリメートルのボディー側を深絞りで成型し、厚さ0.8ミリメートルの底板側と溶接してつくる。鋼板を加工するなら生産技術のノウハウが蓄積されているため、試作段階では板金で一品物を作ったり、異なる素材を使ったりする。

ところが今回はチタンでの量産という、技術の蓄積が薄い分野での挑戦だったため、前倒しして金型を製作した。試作品から量産と同等の水準の金型を使うことで、チタン板が切れたりシワが入ったりする成型不良を防いだほか、プレスする圧力による形状のばらつきを抑え、加工しにくいチタンでの量産技術を確立した。またコスト抑制のために、金型は同じシリーズ別モデルで使う鉄製のタンクの製造に使う金型と、同じものを使うことにした。

佐藤研究員は「営業、生産、開発、購買の各部門が顔と顔をつきあわせている熊本製作所だから、製品化できた」と振り返る。ホンダは国内市場の縮小に伴い、創業の地である浜松製作所(浜松市)でも手がけていた二輪車の組み立てを、08年に熊本製作所に集約。その後開発などその他の部門も熊本に集めた。問題や難題にぶつかっても、すぐに製作所内で各部門に相談できる環境が新素材への挑戦を支えた。

■熊本を「二輪の聖地」に

購買部門を通じて取引先の部品メーカーも軽量化に大きく貢献した。例えばシートの重量を3割以上軽くした。シートの底にある樹脂製の板を、シミュレーション技術を駆使して極限まで薄くした。発光ダイオード(LED)のヘッドライトなど、一つ一つの部品を軽量化していった。「判断に迷ったら軽量化を優先する」を合言葉にした結果、開発当初に設定した目標よりも2キログラム軽くなった。

購買部門を通じて取引先の部品メーカーも軽量化に大きく貢献した。例えばシートの重量を3割以上軽くした。シートの底にある樹脂製の板を、シミュレーション技術を駆使して極限まで薄くした。発光ダイオード(LED)のヘッドライトなど、一つ一つの部品を軽量化していった。「判断に迷ったら軽量化を優先する」を合言葉にした結果、開発当初に設定した目標よりも2キログラム軽くなった。

一方、開発が最終盤にさしかかるなかで、量産を前にさらなる試練が降りかかった。2016年4月、熊本製作所を最大震度7の地震が襲った。生産ラインは停止し、余震が続いたため製作所内にも立ち入れず、佐藤研究員らは自宅待機となった。「17年春の発売に間に合わないと覚悟した」(佐藤研究員)

それでも開発チームは一時、埼玉県内の研究所に間借りして詰めの作業を進めた。熊本製作所では生産部門が工場の復旧を進め、9月までに全ラインが稼働を再開。CBR1000RRシリーズは、当初計画から大きく遅れずに発売にこぎ着けられた。

CBR1000RRシリーズは主戦場の欧州や北米市場でも高い評価を得ているという。ホンダは熊本を二輪の聖地と位置づけ、製品を送り出していく考えだ。

(若杉朋子)

nikkei.com(2017-06-12)