2L級で40kg軽く 樹脂化の波がついにエンジンに

エンジン樹脂化(上)

車両の軽量化が進む中、最後の関門だったエンジンの樹脂化が見えてきた。耐熱性やコストの問題から金属からの置き換えが難しかった樹脂を、エンジン本体部品に適用する動きがある。2020年代の実用化を目指す。後押しするのは、シミュレーション技術や材料開発の発展だ。アルミに代わる最強の軽量化手段と目される樹脂化の最新の動向に迫った。

「エンジンブロックやバランスシャフトの歯車、ターボチャージャーの吸気ダクト」――。エンジンの主要部品を樹脂化する動きが加速している。ボディーや車軸部品などと異なり、熱や力のかかるエンジン本体に樹脂を適用するのは難しい。これまでエンジンの軽量化では、アルミニウム(Al)合金やマグネシウム(Mg)合金といった軽金属を適用するのが主流だったが、樹脂化に実現により大幅な軽量化が見込める。

車体の十分の1の質量を占めるエンジンは、車体の軽量化で見逃すことのできない部品だ。年々厳しさを増す燃費規制に対応するため、多くの自動車メーカーがエンジン本体の樹脂化に注目している。

燃焼室や排気系を除くエンジン本体部品をほとんど樹脂で置き換えると、2.0Lクラスのエンジンで40kg以上軽量化できると見られる。これは燃費性能が3%程度向上する計算だ。一方、エンジンのシリンダーブロックを鋳鉄からAl合金へ置き換えたときの軽量化は15〜20kgである。

■単純な金属部品の置き換えは「ほぼ完了」

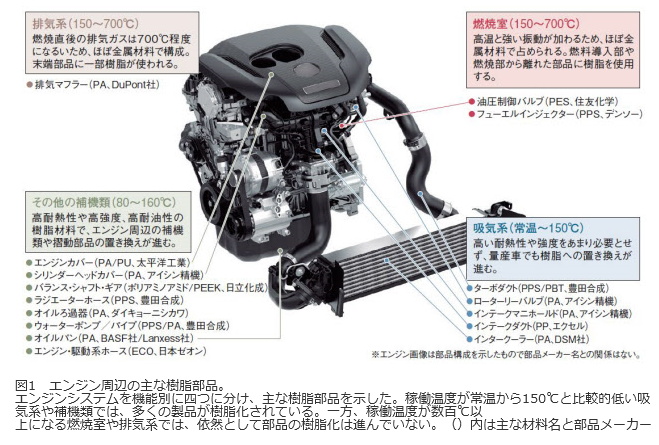

エンジンルーム内では、すでに多くの補機類が樹脂製部品に置き換わっている(図1)。吸気系や冷却系などの補機類は、稼働環境が比較的穏やかで100〜130℃程度の耐熱性で済む。比較的安価な汎用樹脂でも置き換えが可能だ。

特に、吸気マニホールドやシリンダー・ヘッド・カバーなどは、Al合金より生産コストを低減できるとあって、量産車でも採用が進んでいる。単純な金属部品の置き換えは「ほぼ完了しつつある」(アーサー・D・リトル・ジャパンの内田浩司氏)という見方が一般的だ。

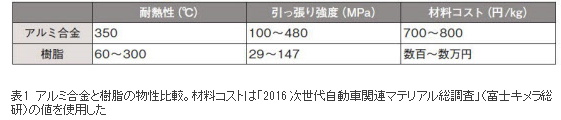

本体内でも燃焼室から離れたバランス・シャフト・ギアなどでは、160℃に耐える耐熱性と機械強度を持つポリアミノアミド樹脂やポリ・エーテル・エーテル・ケトン(PEEK)などであれば適用できる(表1)。その分、材料のコストが高くなるため、採用は限定的だ。

一方、稼働時に高温になる燃焼室や排気系の付近、または大きな力のかかるクランクシャフトやコネクティングロッドといった可動部品は、そのまま樹脂を適用するのが難しい。樹脂の耐熱性や強度では、適用に限界があるためだ。エンジン質量の大半を占めるシリンダーブロックは、シリンダー周囲が200℃以上になる。多くの汎用樹脂は100〜130℃程度の耐熱性しかなく、高機能樹脂でも高温環境下で剛性を満たせるものは限られる。耐熱性と機械強度の維持がエンジン樹脂化に欠かせない。

■樹脂化の二つの方向性

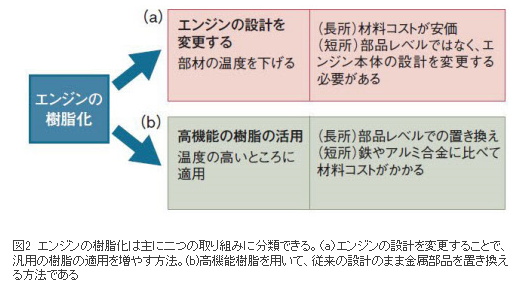

エンジン樹脂化に、二つの方向性が出ている(図2)。一つは、エンジン構造の工夫により、燃焼室の熱が周囲の部材へ伝わりにくい設計にする方法だ。具体的には断熱材やウォータージャケットなどを利用して燃焼熱を遮断し、温度が高くならない部品から樹脂化していく。安価な汎用樹脂を適用できれば、コストの増加を抑えられる。

もう一つは、高耐熱・高強度といった条件を満たす高機能樹脂を適用する方法だ。スーパー・エンジニアリング・プラスチック(スーパーエンプラ)や繊維複合樹脂など、耐熱性や強度でアルミ合金と遜色ない樹脂が開発されている(表2)。これらをエンジン内のギアや軸受けといった従来部品に適用すれば、部品レベルの設計変更だけで済む。

■シリンダーブロックの樹脂化

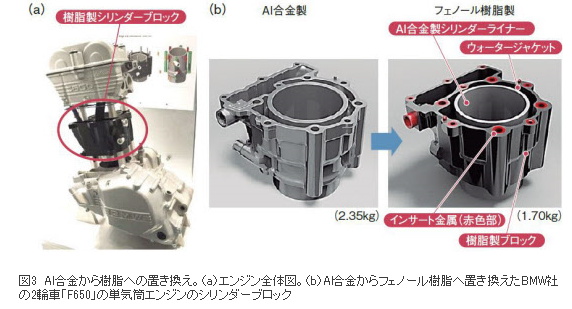

住友ベークライトとドイツのFraunhofer研究機構は、前者の設計を変える方法でシリンダーブロックを樹脂化したエンジンを開発した(図3)。設計を改良することで、従来のアルミ合金から炭素繊維複合フェノール樹脂へ素材を置き換え、シリンダーブロックを28%軽量化している。ドイツBMWの自動2輪車「F650」に搭載している排気量650ccの水冷1気筒エンジンを用いた。

通常、シリンダーライナーの壁面温度は200℃を超えるため、高い耐熱性を持つフェノール樹脂でもライナー部や壁面接触部に適用することは難しい。そこで両社は、ライナー部をアルミ合金のままとし、その周囲のシリンダーブロックを樹脂化した。シリンダーライナーの内壁は、摩耗を防ぐ目的でニッケル(Ni)と炭化ケイ素(SiC)の複合めっきである「NIKASILコーティング」を施している。

熱流体解析(CFD)で熱の加わり方を調べ、樹脂部の温度が百数十℃程度に収まるような設計にした。従来はライナー部とブロック部が一体化した構造だったが、今回はシール材を介してそれらを分離した。隙間を冷却水で満たして熱が伝導しにくくした。

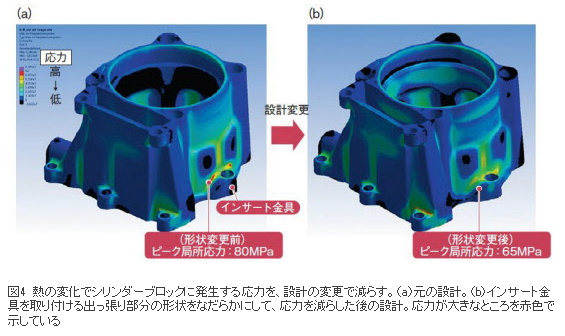

さらに、温度変化に伴う膨張収縮で樹脂に大きな負荷がかからないよう、熱応力解析技術を活用して設計を改良した。エンジン内は温度変化が激しく、樹脂は金属と比較して熱応力が大きくなりやすい。この状態で運転を繰り返すと、材料の変形や劣化の原因になる。

両社は、Al合金品の構造をベースに、エンジン稼働時に樹脂ブロックへ加わる熱を調べて、応力を算出した(図4)。そのデータを基に、出っ張りを減らしたり、隔壁の厚みを増やしたりするなど、局所に集中する応力が小さくなるように改良を施した。部品は応力が集中する所から壊れやすいため、角を減らして局面にするなど改良した。このような操作を複数回繰り返し、応力が生じにくい構造をつくり上げた。

この設計に基づいて、フェノール樹脂でブロック部を作製すると、質量は1.70kgとなり、従来2.35kgだったAl合金品を650g(28%)軽くできた。エンジンに搭載して台上試験した結果、最高6000rpm(回/分)で5時間におよぶ運転を複数回こなしても従来と同等の出力性能を発揮した。

■Al合金製ブロックとほぼ同程度のコスト

今後は自動車メーカーと協力して、実際の車両に搭載したときの耐久性などを評価していく。この技術を自動車エンジンに適用する場合、2輪車用エンジンより筐体が大きく気筒数も多いことから、同社はより大幅な軽量化が見込めると期待する。

軽量化以外にも、樹脂化による付加価値が得られた。樹脂製ブロックがエンジン音を減衰することで、騒音が平均5dB低減したという。これはエンジン回りに吸音材を配置したときと同等の効果だ。樹脂部品は熱伝導率が低く断熱性が高いので、暖機も早まったという。

生産コストについても、「従来からある樹脂を使うことでコスト競争力を維持できる」(住友ベークライトHPP技術開発研究所成形材料部品開発グループグループリーダーの小泉浩二氏)という。実際にFraunhofer研究機構が試算したところ、樹脂製ブロックはAl合金製ブロックとほぼ同程度のコストで生産できるという結果が得られた。

フェノール樹脂は、Al合金と同程度の材料コストだ。今回使用した樹脂は炭素繊維を複合しているため材料コストはAl合金より高くなる。一方、成形性の良さから加工費用や金型費用を低減でき、最終的に生産コストは同程度となるのだ。Fraunhofer研究機構によれば「Al合金のダイカスト品では高額な金型が必要となるが、フェノール樹脂の成形では射出成形機を用いるため金型が安く済む」という。

住友ベークライトによれば、既に海外企業を含めて複数の完成車メーカーとエンジン本体の樹脂化に向けて議論しているという。同社は2023〜2025年頃の実用化を目指すとしている。

ただし、クルマの耐用年数は10年以上と長いため、樹脂製エンジンを実用化するには数年単位で実証して、安全性を評価する必要がある。両社は製品寿命分の熱履歴などを算出しているが、運動性能の試験では台上試験の評価しかしていない。耐久性能を調べるには、自動車メーカーの協力が必要になる。劣化現象はシミュレーションしづらく、実車試験がより現実的になる。

トヨタ自動車でエンジン開発を担当してきた愛知工業大学工学部教授の藤村俊夫氏は、「劣化や物性変化などを調べるため、通常のエンジン試験より数年長く路上試験を実施して安全性を評価する必要があるだろう」と語る。実際に走らせたエンジンを分解し、部品の変化などを直接調べるという。

さらに、実用化するまで「生産ラインの償却期間の長さが足かせになるかも知れない」(同氏)と示唆する。通常の生産ラインでは償却に7年程度の期間がかかる。生産ラインの大幅な変更が予想される樹脂製エンジンでは、導入にある程度の時間がかかると見られる。

(日経Automotive 佐藤雅哉)

[日経Automotive2016年9月号の記事を再構成]

nikkei.com(2016-09-20)