ホンダがモーターに本気、新製造ラインを見た

ホンダといえばエンジンの会社、そういうイメージは強い。クルマ、2輪車はもちろんのこと、航空機、汎用エンジン、発電機、芝刈り機、耕うん機、家庭用コージェネレーションシステムまで、およそほとんどのホンダ製品には、何らかのエンジンが積まれている。例外は燃料電池車などごく一部だ。

そのホンダが本気でモーターに取り組んでいる。もちろんホンダがモーターに取り組み始めたのは今に始まったことではない。ホンダの最初のハイブリッド車(HEV)である初代「インサイト」が発売されたのは1999年で、いまから17年前のことだ。初代インサイトには自社製モーターが積まれていて、これが、動力源としてモーターを内製し始めた最初の例となった。それから、さまざまなHEVや電気自動車(EV)に、ホンダは自社製モーターを搭載してきた。

3種類のシステムを展開

ホンダは長らく「IMA(インテグレーテッド・モーター・アシスト)」と呼ぶ比較的小型のモーターとエンジンを組み合わせるシステムを使ってきた。そのホンダが、新世代のハイブリッドシステムとして現在展開しているのが、モーターを1個使う比較的小型の車種向けの「SPORT HYBRID i-DCD」、モーターを2個使う中型車種向けの「同 i-MMD」、そして高級車や高級スポーツカー向けの「同 SH-AWD」の3つのハイブリッドシステムである。

そしてこの3つのハイブリッドシステムは現在も進化中だ。アコードハイブリッドに次いで、i-MMDを積む第2弾の車種となったオデッセイハイブリッドは、アコードハイブリッドとは異なる新開発のモーターを搭載して、効率やトルクを向上させた。そして、2013年に発売した現行型「フィットハイブリッド」から搭載しているi-DCDも、9月に発売を予定する新型「フリードハイブリッド」では、重希土類金属を含まない新型モータを採用する。

こうした新型モーターの採用に併せて、製造ラインも増設する。i-DCD用の新型モーターの製造ラインを、鈴鹿製作所内で8月から稼働させたほか、i-MMD用の新型モーターの製造ラインも、この7月から11月にかけて、2本を増設し、合計3本にする。ホンダは投資にアクセルを踏み込んでいるのだ。

こうしたモーターの生産能力増強の背景には、ホンダの電動車両戦略がある。同社は2030年をめどに、販売台数の2/3分をPHEV(プラグインハイブリッド車)、HEV、FCV(燃料電池車)、EVなどの電動車両にするという目標を掲げている。FCVの「クラリティ フューエルセル」のプラットフォームを活用した新型PHEVを2018年までに北米で投入し、その後主要モデルへPHEVを順次拡充していく計画だ。

今回ホンダは、オデッセイハイブリッド用モーターのために新設した製造ラインと、新型フリードハイブリッド用に新設した製造ラインを、報道関係者に公開した。

Dyの使用量をゼロに

最初に見学したのは、ホンダの鈴鹿製作所内にある新型フリードハイブリッド向けモーターの製造ラインだ。このモーターは、先ほども触れたように、重希土類を使わないことに特徴がある。より細かく言えば、モーターに使っている磁石に、重希土類のDy(ジスプロシウム)やTb(テルビウム)を含まないのが大きな特徴だ。

やや専門的な話になるのだが、現代のHEVやEVは、駆動モーターに「永久磁石式同期モーター」という方式のモーターを使っている。モーターは通常、ステーターと呼ぶ回転しない円筒形の部分と、ステーターの中で回転するローターから構成されている。

永久磁石式同期モーターは、ローターに永久磁石が取り付けてあり、一方のステーターは、内側に多数の突起が出ていて、その突起の周りには銅線が巻いてある。銅線に電流を流すと、突起の部分は電磁石として働く。ステーターの電磁石と、ローターの永久磁石の間に働く吸引力・反発力を利用してローターを回転させる仕組みだ。

現在のHEVやEVに使われている永久磁石式同期モーターでは、永久磁石に「ネオジム磁石」を使っている。ネオジム磁石は、鉄、ネオジム(Nd)、ホウ素(B、ボロン)を主成分とした磁石で、1984年に発明された比較的新しい磁石だ。現在知られている中で、最も強力な永久磁石とされている。ただし、難点もあって、その1つは鉄を大量に含むため錆びやすいこと、そしてもう1つが、高温環境下では磁力が弱まることだ。

このうち、錆びやすい点については表面をコーティングすることで対処するのだが、もう1つの難点である熱に弱いことに対しては、DyやTbを添加するのが最も効果的な対策になる。だいたい、磁石の質量に対して、5〜10%のDyやTbを添加することが必要といわれている。

ところが、このDyやTbは希土類元素の中でも鉱床が中国に偏在している資源である。ネオジム磁石に含まれるNdなど軽希土類の鉱床は中国以外にオーストラリア、北米など世界中に豊富に存在しており、調達の不安は少ない。ところが、重希土類の鉱床は中国華南地域に限定されており、希少性が高い。

2011年に中国が輸出関税を引き上げた影響などで、Dyの価格が一時1キログラムあたり3000ドルを超え、それ以前の6〜7倍に高騰するなど、レアアースを巡る混乱が起きた。その後、2013年になってDyの価格は1キログラムあたり500ドル程度と、高騰前の水準に戻っているが、中国と日本の関係がぎくしゃくしている現在、何かきっかけがあれば、再び中国がレアアースの対日輸出量を絞り込む可能性は否定できない。

こうしたことからホンダは2011年以来、重希土類を使わないモーターの開発を進めてきた。新型フリードハイブリッドに搭載する予定の新型モーターは、大同特殊鋼と共同で開発した、重希土類を使わずにHEV用に使える耐熱性と磁力を備えたネオジム磁石を使っている。自動車用で、重希土類を全く使わないネオジム磁石を採用するのは世界で初めてだという。

結晶粒を細かく

ではどうやってDyの使用量をゼロにしたのか。まず磁石の作りかたを見直した。一般的なネオジム磁石の作り方は「焼結法」といって、原料を細かく砕いて磁石の粉末を作り、これを高温・高圧で焼き固めるという方法だ。これに対して、今回ホンダが採用した磁石は「熱間加工法」という従来とは異なる方法である。この熱間加工法は大同特殊鋼だけが工業的に生産できる技術なのだという。

その熱間加工法だが、まず材料粉末の作り方が従来とは違う。溶融状態の原料を急冷することで、まず結晶粒の非常に小さい粉末を製造するのだ。この粉末を容器内に入れて加熱しながら狭い出口から押し出すことで、棒状や板状の磁石を製造する。磁石の結晶粒を小さくすると、重希土類を添加しなくても耐熱性を向上させることができるという性質を利用している。この手法で製造した磁石では、結晶粒の大きさを従来の1/10以下のナノメートルオーダーにできるという。

ただし、磁石の作り方を変えただけではまだ耐熱性は足りなかった。このため新型モーターでは磁石の配置も変えた。具体的には、従来1枚の大きな磁石をローターの表面近くに取り付けていた構造から、磁石を2分割して、V字型に配置する構造に変えた。さらにローターには磁石の周囲に小さな穴を多数設けて、磁石の角に磁束が集中するのを防ぐようにした。これによって磁石が局所的に高温になるのを防ぐことで、磁石に重希土類を使わなくても従来と同等のモーター性能・効率を確保することができた。

この新型モーターの製造ラインはちょうど報道関係者に設備を公開した8月23日から稼働を始めた。これは、タイミングをそれに合わせたわけではなく、たまたま、だという。新しい製造ラインを見る前に見せてもらった従来型のモーター製造ラインと外観はほとんど同じだった。正確にいえば、モーターの製造ラインというのは正しくなく、モーターの中の、ローターの製造ラインである。外部の企業から購入しているローターコア(磁石を取り付ける前のローター)をラインに投入すると、ロボットが完全自動で磁石やその他の部品を取り付けて完成させるというラインだ。

製造ラインを一挙に3倍に

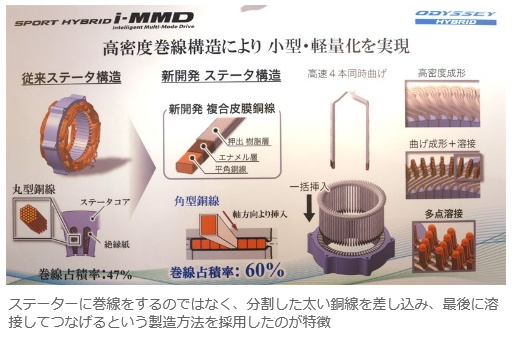

次に、鈴鹿から浜松に移動し、オデッセイハイブリッドから搭載を始めた中型車用の新型モーターの製造ラインを見学した。この新型モーターは、その後アコードハイブリッドにも搭載を広げており、中型車用モーターは事実上、この新型モーターに一本化された。新型モーターの最大の特徴は、従来のようにステーターのティースと呼ばれる突起に銅線を巻いていくのではなく、分割した銅線をティースとティースの間に差し込んでいき、最後に差し込んだ銅線同士をスポット溶接することによって1本の銅線にするという製造工程を採用したことにある。

この手法を採用することで、ティースとティースの間の断面積に占める銅線の断面積の比率(占積率)を、従来の47%から60%に高めることができ、モーターを23%小型・軽量化しつつ、出力、トルクを高めることに成功した。

一方、生産面での大きな変化は、従来のアコードハイブリッド用のモーターが外部からの購入だったのに対して、オデッセイハイブリッド用のモーターはホンダの内製に切り替えたことだ。アコードハイブリッドは、2013年6月の全面改良で国内はハイブリッド仕様に一本化されたのだが、発売当初は月間の販売台数が1000台を超えたことがあったものの、ここ1年は数百台レベルで推移している。これに対して、2016年2月に発売されたオデッセイハイブリッドは、オデッセイの販売台数全体の7〜8割を占めている。オデッセイの販売台数自体は、概ね3000〜5000台で推移しており、この8割とすれば2400〜4000台となって、アコードハイブリッドとは一桁違う販売台数である。

しかも、2016年5月にはアコードハイブリッドを大幅に部分改良して、オデッセイハイブリッドと同じタイプのモーターに切り替えたほか、今後もこのモーターを積む車種を拡大する方向にあることから、ホンダは内製化に踏み切ったようだ。新型モーターは2015年11月に、浜松市にある同社のトランスミッション製造部の製造ラインで量産を始めたのだが、2016年7月には、同じ建屋内で2本目の製造ラインが稼働、さらに11月には3本目の製造ラインを稼働させるなど、急ピッチで生産能力の増強を進めている。

今回報道関係者向けに公開されたのは、最初に稼働した製造ラインだ。こちらは、さきほど見学した小型車用のモーターの製造ラインと比べて非常に規模が大きい。これは、分割した巻線を曲げ加工するラインや、その曲げ加工した分割巻線をまとめてステーターコアに挿入する工程、挿入した分割巻線を溶接する工程、溶接を終了した巻線にコーティングをする工程など、様々な工程があるからだ。

今回は製造ラインを見学できなかったが、中型車用の新型モーターを生産する浜松のトランスミッション製造部では、8月25日に国内でも受注を開始した新型「NSX」用の高級スポーツカー向けモーターも製造している。海外の自動車部品メーカーでは、電動車両向けのモーターの製造をメガサプライヤーに任せているところも多い。そうした中で、エンジンにこだわりを見せてきたホンダは、モーターの開発だけでなく、その製造ラインの開発にも子会社のホンダエンジニアリングと共同で取り組むなど、エンジンと同様のこだわりを見せている。その熱意の一端を垣間みることのできた今回の取材だった。

鶴原 吉郎:オートインサイト代表/技術ジャーナリスト

nikkeibp.co.jp(2016-08-30)