ホンダ、HVモーター2割小型化 導線束ね密度向上

ハイブリッド車(HV)の動力源として自動車各社が開発にしのぎを削るモーター。ホンダはHV向けに新型の駆動用モーターを開発した。大幅な性能向上と小型化を両立した秘密は、コイルを成形する際の導線の密度を高める工夫だという。磁石に使うレアアースの量も減らしている。創意工夫を追った。

■隙間減らしトルクも向上

「ここまで銅の集積度を高めたものは他社にもないはずだ」。本田技術研究所四輪R&Dセンターでモーター開発を担当する、第4技術開発室第1ブロックの貝塚正明主任研究員は新型モーターの性能に自信を示す。2月にミニバン「オデッセイ」に設定したHVに初めて搭載し、5月に一部刷新した中型セダン「アコード」にも導入した。

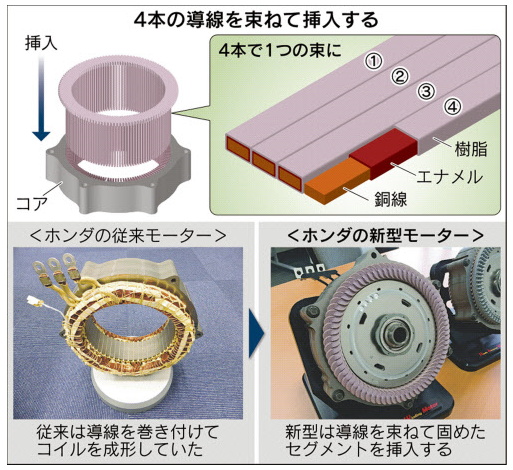

コイルを成形する際、導線を巻き付けるのではなく束ねてから挿入することで銅の密度を高めたのが、新型モーターの開発のポイントだ。トルク(モーターの軸を回す力)は従来比2.6%向上。体積は同23%少なくしているという。

モーターはコイルの断面積に占める導線の割合(占積率)が大きいほど大きな電流を流すことができ、出力が上がる。銅をどれだけ隙間なく敷き詰められるかが性能向上のカギを握る。ホンダは今回、コイルを成形する際に角形の導線を固めた「セグメント」を4本束ねて、電磁鋼板を集積したモーターの芯部分「コア」に挿入する製法を採用した。

■モーターの磁石減らしコスト改善

従来は丸形の導線を巻き付けていたため隙間が生まれやすく、外部から導線を入れるためのスペースも必要だった。占積率が従来の48%から60%に高まったことで最大トルクは307ニュートンメートルから315ニュートンメートルに向上。最高出力は124キロワットから135キロワットに高まった。ムダな隙間を無くしたことで幅が9%、高さが9.7%小さくなり、体積にして23%減った。

セグメントを1本ずつ挿入する製法を採用している例は他社にあるが、4本を同時に導入するのはホンダが初めてという。本数を多くすればより集積度が高まるが、セグメントを挿入する生産技術が確立できていない。

例えばコイルは導線部分と電磁鋼板を絶縁するために間に紙を挟み込む。紙がシワにならないようにセグメントを密着させて真っすぐ挿入する位置決めや、挿入後も固い銅の塊を曲げて溶接する技術にノウハウが必要だという。貝塚氏は「セグメント式で量産できるのは世界で数社しかない」と話す。

今回のモーターのもう一つの改善点は磁石の量を減らしたことだ。磁石を使うタイプのモーターは電流を流して磁力を発生させたコイルと、回転子に配置した磁石が反発することで回転する。高温になる「磁石のコストはモーター全体の3分の1を占める」(貝塚氏)。耐熱性を高めるためのジスプロシウムなど高価なレアアースを含んでおり、コスト削減に大きく寄与する部材だ。

磁石は回転子を囲むように「ノ」の字型に置くのが効率的だが、磁石は四角いものから削り出して成形するため、磁石が1つだと捨てる部分が多くなってしまう。このため角形の磁石を分割して配置している。

■次期モーターではレアアースさらに削減

従来は2個1セットで配置していたが、今回は3個にした。「もっと分割できればいいが、小さすぎると磁石が作れなくなってしまう」(貝塚氏)。作りやすさと効率のバランスを勘案して3個とした。ジスプロシウムの使用量は従来が磁石全体の7.5%だったのに対し、今回は3.3%にまで減らした。

ホンダは次期モーターではさらにレアアースの使用量を下げる考えだ。7月12日に発表した新たな磁石は大同特殊鋼と共同開発し、ジスプロシウムなどの重希土類を一切使わない。年内に発売を予定するミニバン「フリード」の新型から搭載するが、より出力が大きいモーターに対応するにはなお技術開発が必要だ。貝塚氏は「レアアースは価格変動が大きく、できる限り使用量を減らしたい」と話している。

(企業報道部 秦野貫)

nikkei.com(2016-07-25)