ホンダが描く未来の技術 新型燃料電池車の全貌

ホンダの量産型燃料電池車(FCV)「クラリティフューエルセル」(図1)。排ガスを出さない「ゼロエミッション」の環境性能だけにとどまらず、今後の電動車に欠かせない先進技術を盛り込んだ。2030年には販売台数の3分の2の電動化を目指す同社にとって、将来を占うクルマとなる。

ホンダが2016年3月に発売したFCV「クラリティフューエルセル」は、今後のホンダ車の「大きな方向性を示すクルマだ」――。開発責任者である本田技術研究所四輪R&DセンターLPL主任研究員の清水潔氏は、新型FCVをこう表現する。電動車の「フラッグシップ車」としてのみならず、ガソリン車を含むあらゆるクルマの“先駆け”となるものだ(表1)。

ホンダが2016年3月に発売したFCV「クラリティフューエルセル」は、今後のホンダ車の「大きな方向性を示すクルマだ」――。開発責任者である本田技術研究所四輪R&DセンターLPL主任研究員の清水潔氏は、新型FCVをこう表現する。電動車の「フラッグシップ車」としてのみならず、ガソリン車を含むあらゆるクルマの“先駆け”となるものだ(表1)。

ホンダは新型FCVを、「ゼロエミッション車(ZEV:Zero emission vehicle)」というだけでなく、同社の技術戦略を体現するクルマとして位置付ける。新技術を先行して搭載し、他の量産車へ適用するための足掛かりとした。コストの問題などから通常の量産車では搭載を見送るような技術もあえて盛り込み、育てる場にしたという。

先代のFCV「FCXクラリティ」では、軽量化や低コスト化のために、電動パワーシートや革シートといった装備を省いていたが、クルマの使い勝手に一部の北米ユーザーからは不満が出ていた。そこで新型FCVはフラッグシップ車として、最新のADAS(先進運転支援システム)や電動パーキング、電動パワーシートといった装備を搭載した。

クラリティフューエルセルは日本で、2016年度に200台をリース販売する予定だ。FCV自体の生産の難しさや、水素ステーションの普及に向けた道のりの険しさから、ガソリン車のようにすぐに事業として成り立たせるのは難しい。それでも、今後ZEVの必要性は高まっていく見通しだ。その候補の一つとしてホンダはFCVの開発に力を注ぐ。

■18年に「ZEV規制」大幅強化

一定以上の販売台数をZEVにすることを義務付けるのが、米国カリフォルニア州の「ZEV規制」である。2018年に同規制は大幅に強化され、基準を達成できなければ、カリフォルニア州大気資源局(CARB)に高額な罰金を払うか、他社から「クレジット」を購入しなければならない。ホンダは、FCVとプラグインハイブリッド車(PHV)の販売比率を増やすことで同規制に対応していく考えだ。

同州は米国で最大規模の自動車市場であり、ZEV規制への対応は避けて通れない。ホンダは北米でも2016年秋ごろにFCVのリース販売を始める。2018年にはPHVと電気自動車(EV)を発売する予定だ。

日本でも、経済産業省が「水素・燃料電池戦略ロードマップ」を定め、FCVの普及を目指している。最新のロードマップでは、2020年までにFCVを4万台、水素ステーションを全国に160カ所程度普及させる目標だ。クラリティフューエルセルは購入(リース)時に国から最大208万円の補助が受けられる。

■電動車への展開を目指す

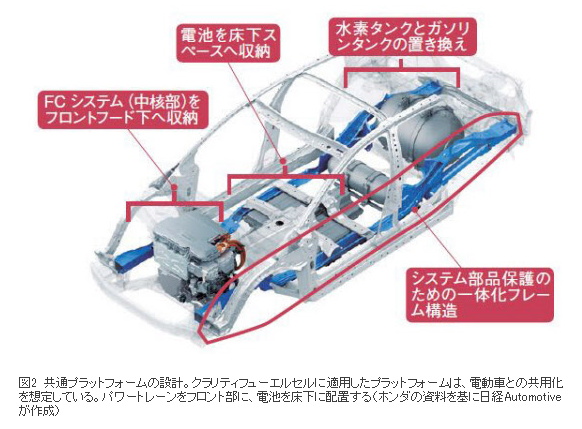

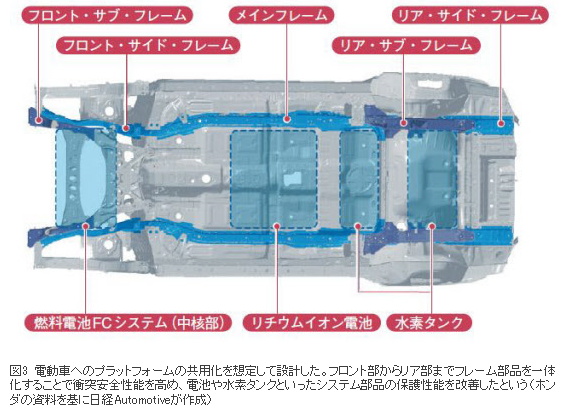

クラリティフューエルセルの最大の特徴は、他の電動車への展開を念頭にプラットフォームを開発していることだ。ホンダ社長の八郷隆弘氏は「2030年をメドに、車両の販売台数の3分の2をハイブリッド車(HV)やPHV、EV、FCVといった電動車に置き換えていく」と語る。そのベースとなるのが、クラリティフューエルセルのプラットフォームだ。共通のプラットフォームを活用することで、電動車の低コスト化や車種展開の加速を狙う。

そんな同社がクラリティフューエルセルを開発する上で強く意識したことが、水素タンクやリチウムイオン電池を除く燃料電池(FC)システムやモーターなどを「セダンのフロントフード下に収めること」(清水氏)。

そうすれば、例えばFCシステムとモーターをエンジンとモーターに、水素タンクをガソリンタンクに置き換えることで同じ生産ラインでPHVを造れるなど、他の電動車への横展開が容易になる(図2)。

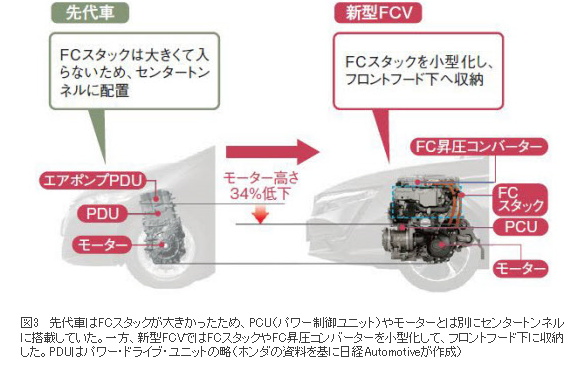

さらに、より車体の大きいSUV(スポーツ・ユーティリティー・ビークル)やミニバンなどさまざまな車種でのFCVの展開も進めやすくなる(図3)。同社は2018年に発表するPHVとプラットフォームを共用することで、FCVの生産コストの削減を狙う。加えてレイアウトの自由度が向上することで、大人5人が乗れるセダンタイプのFCVを実現できる。先代FCVのFCXクラリティではFCスタックが大きく、センタートンネルへ配置していたため4人乗りだった。

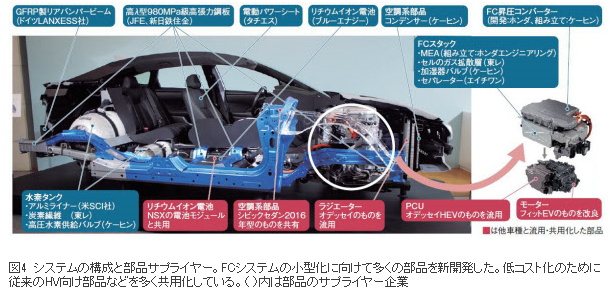

新型FCVでは、既存のHV、EV部品をFCVに流用することでも低コスト化を図っている。HVのアコードやオデッセイなどから、PCU(パワー制御ユニット)や電池モジュールといった部品を流用・共用化した(図4)。モーターには、「フィットEV」搭載品を改良して利用した。

ある専門家は、「ミライでは既存のHVからより多くの部品を共用・流用しやすいプラットフォームにすることで低コスト化を図っている」と分析する。共通プラットフォームの適用には、パワートレーン部品の小型化など新たな開発が必要になるため、トヨタはプラットフォームをFCV専用に開発する方がコスト削減に有効と判断したものと見られる。

■燃料電池スタックを33%小型化

FCシステムをフロントフード下に収める上で不可欠だったのが、FCスタックの小型化と横置きへの対応だった。先代のFCXクラリティでは、FCスタックが大きくフロントフード下には収まらないため、PCUやモーターとは別に、センタートンネルに配置していた。

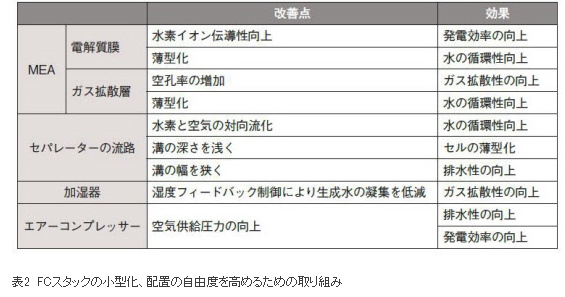

従来は発電時にFCスタックで生成される水の排水性を高めるために、FCスタックを縦置きにしていた。FCスタックをフロントフード下に収めるには、レイアウト上、横置きにしたかった。新型FCVでは、スタックを構成するセルにさまざまな改良を施すことでこれらの課題を解決した(表2)。

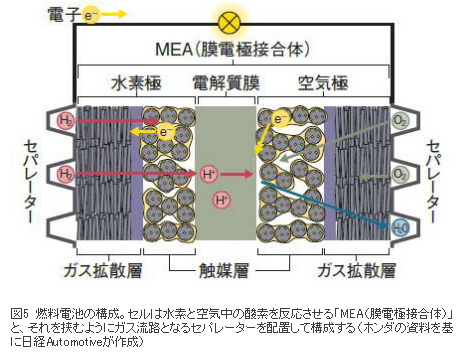

FCスタックのセルは、水素と空気中の酸素を反応させるMEA(膜電極接合体)を、水素と空気の流路(ガス流路)を成形したセパレーターで挟んで構成する(図5)。MEAの中心には電解質膜があり、外側に向かって順に「触媒層」「ガス拡散層」が並ぶ。

水素が拡散して触媒によって電子と分離してできたH+(プロトン)が電解質膜に至るまでの層が「水素極」。電解質膜を透過してきたH+が酸素と反応するのが「空気極」。水素極で発生した電子が外部回路を通って酸素極へ至ることで電気が発生する。空気極では、酸素とH+と電子から水が生成される。

今回のFCスタックでは、ガス拡散層の空孔率を高めてガスの通りを改善するなどして、セルの発電効率を高めた。さらに、加湿器によるセル内の加湿をよりきめ細かく制御したり、エアーコンプレッサーによる空気の供給圧力を高めたりすることでもセルの発電効率を向上させた。加えて、MEAの電解質膜を炭化水素系の素材から水素の透過率の高いフッ素樹脂の素材に変更。フッ素樹脂系の電解質膜は過去にも使用していたが、その後の進化を評価した。

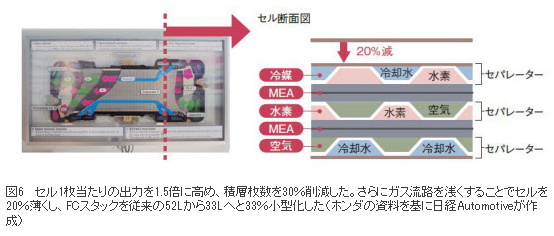

これらの取り組みにより、セル1枚当たりの出力を従来比で1.5倍に高め、FCスタック内のセルの積層枚数を30%削減した。さらにセパレーターのガス流路の溝の深さを浅くすることでセルを20%薄くし、FCスタック全体で33%小型化した(図6)。FCスタックの最高出力(103kW)と出力密度(3.1kW/L)から算出すると、FCスタックの体積は従来の52Lから33Lに減っている。

■「水との戦い」制す

FCスタックの小型化で最大のポイントとなったのが、セル内の湿度制御の改良だ。セル内の湿度を均一に保つことで、セルの出力向上や薄型化を実現した。一般に、セルは電解質膜が十分に湿っていないと、水素イオンの伝導性が悪くなる。しかし、湿度が高すぎると、セル内で水分が凝集してガス拡散性が低下し発電効率が下がってしまう。FCスタックの開発が「水との戦い」(本田技術研究所四輪R&Dセンター第5技術開発室第4ブロック主任研究員の菊池英明氏)と言われるゆえんだ。

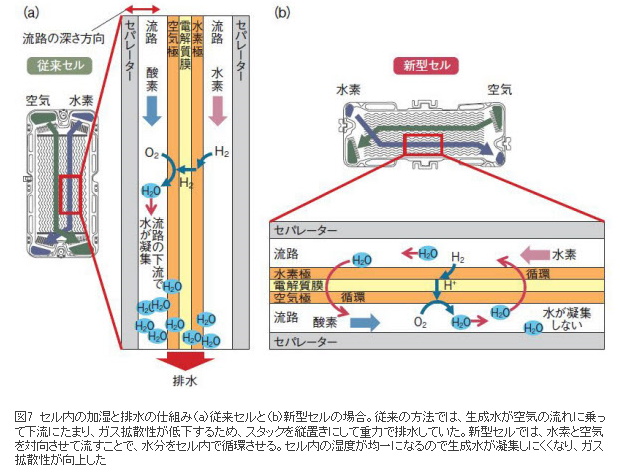

従来のFCスタックでは、セル内の湿度分布が不均一で、湿度不足の部分を補うために加湿を強いていた。そのため、凝集する水分が多かった。そこで、凝集した水分を重力でガスの流路の下流へ流せるように、同流路の下流が下にくる縦置きにしていた〔図7(a)〕。

しかし、これにより水分の排出性は高められるものの、流路の下流にたまった水が、水素や空気の拡散を妨害する。それにより、セルの発電効率が下がり、出力も安定しなかった。従来のFCスタックでは次善策として、水でガス流路が詰まらないように流路の溝を深くしており、その分セルが厚くなっていた。

またFCスタックを縦置きにしなければならないという制約も、フロントフード下への収納をより困難にしていた。

今回のFCスタックでは、水分をセル内で循環させる工夫により湿度を均一に保つように改良した。具体的には、MEAを挟んで水素と空気を対向させて流すことで、セル内の水分がMEAを介して循環するように工夫した〔図7(b)〕。加湿器から空気極へ供給した水蒸気や、空気極で生成された水分は、空気の流れに乗って流路の下流へ移動するが、一部は空気極の下流と水素極の上流の湿度差からMEAを透過して水素極側へ移動する。水素極側の流路に移動した水分は、水素の流れに乗って逆向きに移動し、同様に水素極の下流から空気極の上流へと拡散していく。これを繰り返すことで、セル内の湿度が均一になる。

流路の具体的な配置こそ違うが、トヨタのミライでも同様の考え方で水分をセル内で循環させている。両社の最大の違いは加湿器の有無だ。トヨタはミライのFCスタックに加湿器を用いていないが、ホンダは始動時の電力の立ち上がりを良くする目的で、従来と同様に加湿器を搭載している。

さらに、クラリティフューエルセルでは、セル内の湿度に合わせて加湿の度合いをリアルタイムに制御する「湿度フィードバック制御」も導入した。セル内の水分量を適切に保つことで、水分の凝集を抑えた。

これらの工夫によって発電効率が向上、流路の溝も浅くでき、セルの薄型化が可能になった。さらにFCスタックの横置きが可能になり、フロントフード下へ収納できるようになった。

■「量産車初」の新材料で大幅改良

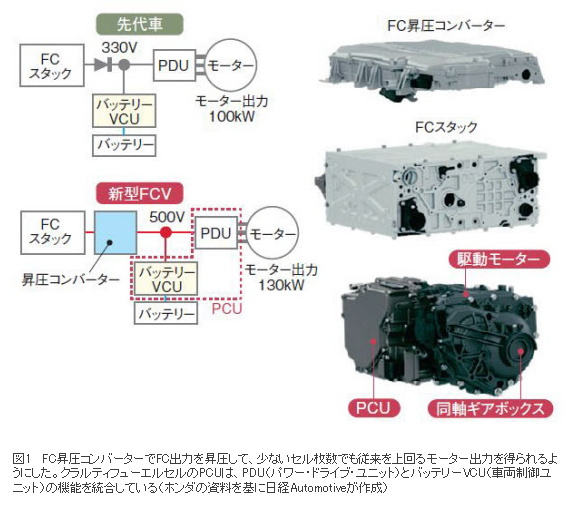

ホンダは、従来比で33%も小型化した燃料電池(FC)スタックでもモーターの出力を高められるように、スタックの出力電圧を昇圧する方法も取り入れている。この点もトヨタの「ミライ」と同様だ。スタックで発電した電気を「FC昇圧コンバーター」で昇圧することで、モーターの最高出力を30%高めて130kW とした(図1)。従来は必要な出力を得るため、スタックで直列につなぐセルの枚数を増やす必要があった。

従来のFCVは出力100kWのFCスタックを使い、最大330Vでモーターを駆動させていた。今回のFCシステムもFCスタックの出力は103kWとほぼ同程度だが、出力をFC昇圧コンバーターで最大500Vまで高めている。

トヨタのミライとの違いは、FC昇圧コンバーターに、量産車として初めてSiC(炭化ケイ素)パワー半導体を適用したことだ。フロントフード下に収めるためには、FC昇圧コンバーター自体の小型化が必要だった。SiCパワー半導体の採用により、従来のSi(シリコン)パワー半導体を使用する場合と比べて、FC昇圧コンバーターの体積を40%小型化した。

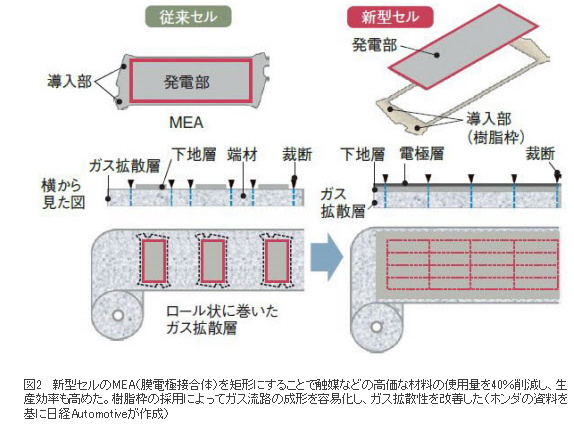

■高額材料の使用量40%減

FCVのコスト削減という観点からは、セルの低コスト化や生産効率の向上に取り組んだ(図2)。水素と空気中の酸素を反応させるMEA(膜電極接合体)については、従来は発電部を一体化していたが、クラリティフューエルセルのセルでは水素や空気の導入部を分離。MEAを発電部だけの生産しやすい矩形の部材として生産性を上げ、端材を減らした。導入部は樹脂枠として成形し、発電部に接着する。

MEAはロール状に巻いたガス拡散層の上に各種の層を形成し、それを所望の形にくり抜いて生産する。MEAを矩形にすることで1枚ずつ独立にくり抜く必要がなくなり生産効率が向上するうえ、端材の低減で高額材料の使用量を約40%低減できた。従来のセルで導入部を樹脂枠として分離させなかったのは、樹脂とMEAの接着技術が不十分で気密性が保てなかったためだ。

今回の導入部の樹脂化は、ガス流路の改善にもつながった。従来の方法ではセパレーター側だけに流路を成形していたが、今回の方法によりMEA側の樹脂枠にも流路を成形できるようになったからだ。これにより、ガスの拡散に適した流路形状を成形できるようになり、発電効率が向上した。

■新フレーム構造で衝突安全性向上

クラリティフューエルセルは、他の電動車への展開を念頭にプラットフォームが開発された。電動車共通のプラットフォームという観点からは、衝撃対策も重要である。衝突時に水素や高圧の電力が漏れると危険だからだ。しかも、そうした耐衝撃性の高いプラットフォームを、車室や荷室のスペースをできるだけ犠牲にすることなく実現しなければならない。

そこでクラリティフューエルセルのプラットフォームでは、床下に配置する骨格部を工夫した。具体的には、フロント部からリア部までを直線状につないだフレームを、左右に1本ずつ配する構造とした。そして、この2本のフレームの間にFCシステム、リチウムイオン電池、水素タンクを配し、フレームでこれらを保護できるようにした(図3)。

今回採用したフレーム構造では、前面衝突に対しては、フロント・サイド・フレームやアッパーメンバー、フロント・サブ・フレームが衝突エネルギーを車体に分散することでFCスタックを保護する。後面衝突に関しては、リア・サブ・フレームが水素タンクを保護するとともに、衝突エネルギーをメインフレームに逃がす。側面衝突に対しては、メインフレームが間に収納したリチウムイオン電池を保護する構造だ。

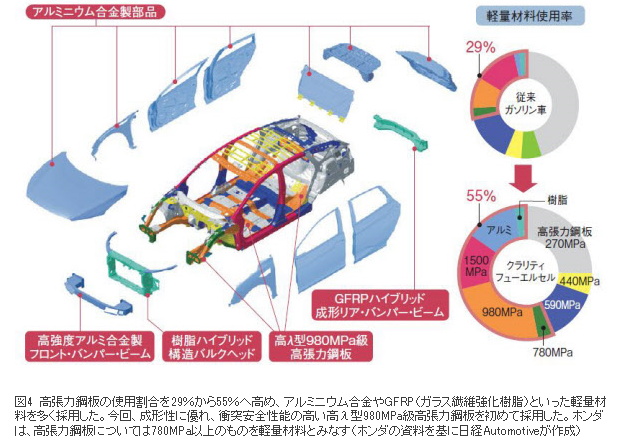

■軽量素材の多用で15%軽量化

電動車のプラットフォームでは、剛性の向上に加えて軽量化も欠かせない。電動車では、ガソリン車よりも優れた燃費・電費性能が大きな売りの一つだからだ。クラリティフューエルセルのボディーでは、アルミニウム合金や高張力鋼板といった軽量素材の比率を55%に高めた(図4)。同車格のガソリン車では29%だった。これにより同車格のガソリン車のボディーに比べて、約15%の軽量化を果たした。

軽量化を図りつつ衝突安全性を高める工夫として、自動車部品として初めて「高λ(ラムダ)型980MPa級高張力鋼板」をボディー骨格材に採用した。同鋼板は成形性に優れ、今まで適用が困難だった複雑な形状の部材に適用できる。弾性域が広く伸びが良いことから衝撃の吸収に優れる。フロント・サイド・フレームやアッパーメンバー、フロア・クロス・メンバー、リア・サイド・フレームなどに適用して、乗員空間の保護性能を高めた。

リア・バンパー・ビームには、GFRP(ガラス繊維強化樹脂)の一体成型品を適用した。連続繊維と非連続繊維のガラス繊維シートを重ね合わせ、ポリアミド(PA)の熱可塑性樹脂を含浸させて成形する。従来のリア・バンパー・ビームは複数の鋼板部品をプレス、溶接して作製していたので手間がかかる上、重くなっていた。今回のGFRPの採用により製造工程の容易化や、部品の軽量化を実現した。従来の鋼板製に比べて50%の軽量化が可能になったとする。

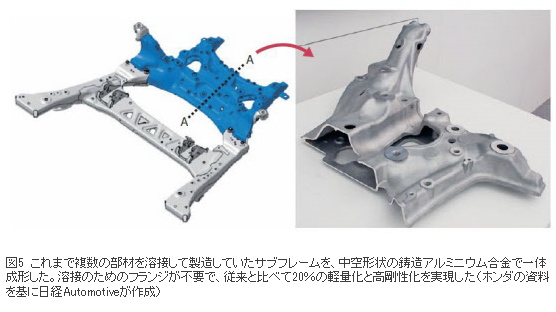

これまで複数の部材を溶接して接合していたフロント・サブ・フレームには、軽量化のために一体中空成形の鋳造アルミ合金を適用した(図5)。一体成形にすることで、従来は溶接のために必要だったフランジを不要とした。加えて、接合箇所のない中空閉断面にすることで、部品の剛性も向上させた。中空形状にすることで、従来製法に比べて20%の軽量化を実現した。同技術はホンダが2輪車向けに開発した技術を大型部品に適用できるように進化させたものであり、4輪車に搭載するのは「世界初」(同社)という。

ホンダは米General Motors(GM)と共同で開発を進める次世代FCVにも、今回培った技術を応用する考えだ。次世代FCVは2020年ごろにも製品化する予定で、低コスト化を開発の主眼に置いている。GMとはFCシステムと水素タンクの開発を進めており、両社の量産効果でも低コスト化を図っていく。

(日経Automotive 佐藤雅哉)

[日経Automotive2016年6月号の記事を再構成]

nikkei.com(2016-07-05)