動く床で車つくる ホンダのタイ新工場ルポ

ホンダがタイ中部で自動車の新工場を稼働させた。目玉は内外装の組み付け工程に導入した新たな生産ラインだ。車がコンベヤーで流れる従来のライン生産と、1人の作業者がいくつもの工程を担うセル生産を融合。世界の生産拠点で初めて「動くセル(細胞)」を実用化した。作業効率を10%向上させたという新ラインに迫った。

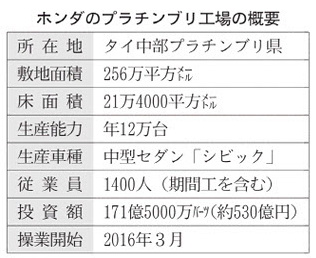

新工場は、首都バンコクから東へ約120キロメートルのプラチンブリ県の工業団地にある。年産能力は12万台。ホンダのタイでの年産能力は42万台に増えた。今月12日にはホンダの八郷隆弘社長やタイのソムキット副首相(経済担当)らが現地入りし、開所を祝った。

■ミスなく1台分

工場に足を踏み入れると、組み立て工程に珍しい光景が広がる。中型セダン「シビック」の作りかけの車体、部品を積んだ複数のワゴン、作業者がそろって可動式の床の上に乗り、全体がゆっくりと流れていく。作業者はワゴンから部品を取り出しては車体に組み付けていく。

工場に足を踏み入れると、組み立て工程に珍しい光景が広がる。中型セダン「シビック」の作りかけの車体、部品を積んだ複数のワゴン、作業者がそろって可動式の床の上に乗り、全体がゆっくりと流れていく。作業者はワゴンから部品を取り出しては車体に組み付けていく。

1台の車体を取り囲む作業者は4人で1チームだ。各チームが作業に着手してから終えるまでの1サイクルは約500秒。この間、1人当たり10〜20種類の部品を組み付けていく。数十秒ずつ1種類の部品に特化する一般的なライン生産の分業とは全く異なっている。

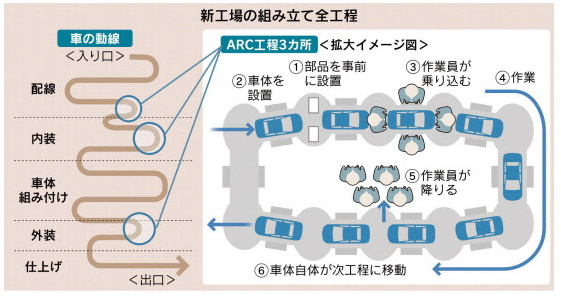

可動床上の作業者の視点でみれば、目の前に静止している車体にいくつもの部品を付けるセル生産。ラインを外から眺めると、彼らは流れ作業の一部をなしている。新工場の組み立てラインではワイヤハーネス(組み電線)、内装、外装の3カ所に新工程を導入した。

組み立てラインに隣接して部品の収集エリアが広がる。担当者はワゴンを押しながらいくつもの部品棚を巡り、システムが指示する部品を手際よく集めていく。このワゴンが可動床上に置かれる。

ワゴンには各作業者が目の前の1台のシビックに付ける分の部品しか入っていない。これで部品の付け間違いや付け忘れを防ぐ。部品を手に取るための移動の手間はほとんどない。ミスのない部品供給システムの構築と多能工の育成が最先端の新ラインの肝だ。

「床が動くと周囲の景色も動く。その上で作業して酔わないか」。ホンダは新ラインの実現に向け、栃木県の技術拠点で様々な検証を重ねた。プラチンブリ工場への導入が決まると、タイの作業者を日本に迎え入れ、仕事になじんでもらった。

ホンダはこの生産ラインを「ARCライン」と名付けた。「アセンブリー・レボリューション・セル」の略だ。3つのARC工程は組み立てラインが折り返すU字部分にいずれも配置した。作業を終えたチームが可動床を降り、最短の移動距離と時間で次の車に着手できるための工夫だ。

「最先端の生産技術を導入した新工場の稼働で、タイの役割は一段と重要になる」。八郷社長は開所式典でこう強調した。10%の効率向上は主に作業中の移動の削減のたまものだ。1サイクル約500秒の作業時間中に、従来のライン生産なら延べ約550秒かかる作業をさばけるようになった。

今後は、新方式がタイ発で世界に広がる可能性がある。作業者が広範な業務を知ることで「将来は生産現場の意見を開発現場にフィードバックできるような『熟練作業者』を育てられる」。ホンダは多能工の育成に、効率向上にとどまらない技能底上げを期待する。

■水流コンベヤー

プラチンブリ工場での新しい試みはARCラインだけではない。

車体の溶接工程から塗装工程までの約200メートル。この距離を銀色に鈍く光る車体がコンベヤーに載って移動する。一見何の変哲もない工場の風景だが、ラインの床下に省エネのための工夫が隠れていた。

水の流れを利用する「水流コンベヤー」だ。従来ならコンベヤーの下に動力源の電気モーターをいくつも設置する。一方、水流コンベヤーを動かすのは、直前の溶接工程で治具を冷やすのに使われた水だ。

水の流れを利用する「水流コンベヤー」だ。従来ならコンベヤーの下に動力源の電気モーターをいくつも設置する。一方、水流コンベヤーを動かすのは、直前の溶接工程で治具を冷やすのに使われた水だ。

車体を載せるコンベヤーの床下に入る部分の先端に、樹脂製のフロート(浮具)が付けてある。そのフロートが船のように水の流れに押され、コンベヤー全体を動かす仕組みだ。

溶接工程ではポンプで水流を起こし、溶接治具に冷却水を当てている。塗装工程へとつながる水流コンベヤーは、この水の流れをそのまま生かした。「電気代だけみれば96%削減できた」とホンダの技術者は明かす。

ホンダにとって最先端の自動車工場といえば、2013年に稼働した埼玉製作所寄居工場(埼玉県寄居町)だ。だが、“組み立て革命”と命名したARCラインのように寄居にもない生産技術がプラチンブリにはある。国境を越え、車づくりの進化は続いている。

(バンコク 小谷洋司、京塚環)

《追記》

☆本田技研工業情報

「タイ 新四輪車工場のオープニングセレモニーを実施 高効率で環境に優しい新四輪車工場」(ここをクリック)

nikkei.com(2016-05-18)