金属部品のフセラシ 切削なしで製造速度10倍

金属部品の加工技術が進化し、複雑な形状を高速で量産できるようになっている。精密ナット最大手のフセラシ(大阪府東大阪市、嶋田守社長)は切削工程を省き、圧力をかけて込み入った形に成型する技術を磨いて生産性と精度を両立させている。金属部品は新興国の企業が手掛けやすい分野だが、独自技術で追随を許していない。

■硬い金型をたたきつけて成型 強度や粘り強さ増す

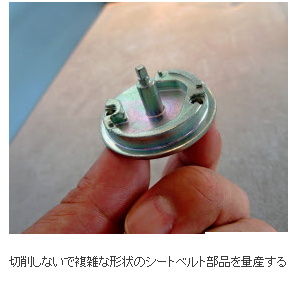

直径4センチメートルの円盤の中央に高さ1.8センチメートルの細い芯。外周部には複雑な凹凸がついている。シートベルトの巻き取りに使う金属部品のトレッドヘッドだ。フセラシはこの部品を金属材料を曲げたり伸ばしたりして変形させる塑性加工だけで量産している。堀勝彦常務は「切削加工しないでこれほど入り組んだ部品を作れる会社は他にはない」と話す。

直径4センチメートルの円盤の中央に高さ1.8センチメートルの細い芯。外周部には複雑な凹凸がついている。シートベルトの巻き取りに使う金属部品のトレッドヘッドだ。フセラシはこの部品を金属材料を曲げたり伸ばしたりして変形させる塑性加工だけで量産している。堀勝彦常務は「切削加工しないでこれほど入り組んだ部品を作れる会社は他にはない」と話す。

1933年に創業した当初は太い線材を切削してネジを作っていた。59年にいち早く、常温で数回にわたって圧力をかけて成型する冷間圧造機をスイスのハテバー社から導入し、ナットの大量生産に乗り出した。線材を輪切りにし、外から圧力をかけて六角形にした後、中を打ち抜く。切削ではナットの生産量が1日数千個にとどまっていたのが、10倍以上の量産が可能になった。この技術が、複雑な形状のシートベルト部品を成型するに至る源流になっている。

金属加工には切削加工のほかに金属を高温で溶かして鋳型に流し込む鋳造、溶接、塑性加工がある。鋳造や溶接はネジやナットなど小型の部品を作るには効率が悪い。塑性加工は曲げ、押し出し、絞りが基本で、圧力を複数回かけて成型する圧造、刀鍛冶が日本刀を槌(つち)でたたいて鍛えるように、硬い金型を叩きつけて成型する鍛造も含まれる。いずれも切削に比べると加工速度が大幅に上がり、材料の無駄が少ない利点がある。

自動車の高性能化が進むにつれて、ナットの形状もより複雑になり、要求される精度も厳しくなっていった。その中でフセラシは圧造した半製品に冷間鍛造加工を数回重ねて精度を一段と高める。金属を鍛造すると気泡など内部の欠陥がつぶれて結晶が均一になるので、強度や粘り強さが増す。冷・熱間の圧造と組み合わせて、それぞれの成形法の相乗効果を出している。

自動車の高性能化が進むにつれて、ナットの形状もより複雑になり、要求される精度も厳しくなっていった。その中でフセラシは圧造した半製品に冷間鍛造加工を数回重ねて精度を一段と高める。金属を鍛造すると気泡など内部の欠陥がつぶれて結晶が均一になるので、強度や粘り強さが増す。冷・熱間の圧造と組み合わせて、それぞれの成形法の相乗効果を出している。

金属は力を加えすぎると割れたり引きちぎれたりしてしまうので塑性加工には限界がある。鍛造を組み合わせる独自技術でも成型できる形は限られたが、試行錯誤を重ねるうちに取引する企業の要求にこたえられるようになった。

■切削刃より寿命長い金型 品質のばらつきも減る

堀常務は「塑性加工は切削の10倍以上の速さで作業をこなせる」と説明する。さらに旋盤などに使う切削刃の寿命が1000〜2000個分なのに対し、塑性加工に使う金型の寿命は10万〜20万個分ある。刃物などの交換によって品質が変わる変化点が少なくなり「ばらつきが大幅に小さくなる」(同)のも利点だ。

国内の金属部品メーカーは中国を筆頭とする新興国の台頭で苦戦が続いている。新興国の加工業者の中には最先端のマシニングセンターを導入して競争力を高めているところも多い。

日本の自動車メーカーはネジの材料でも国産の鋼材にこだわっていたのが、国際競争の荒波の中で姿勢が変わりつつある。材料コストを抑えられる外国産の鋼材の採用を促すメーカーも出てきた。

日本の自動車メーカーはネジの材料でも国産の鋼材にこだわっていたのが、国際競争の荒波の中で姿勢が変わりつつある。材料コストを抑えられる外国産の鋼材の採用を促すメーカーも出てきた。

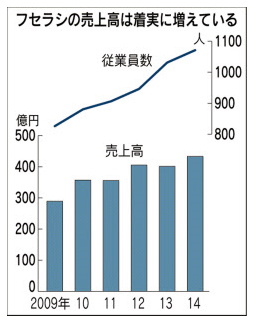

こうした競争環境の変化のあおりで、日本を代表する中小企業の集積地である東大阪市では淘汰が進んだ。73年には1万強あった製造業の事業所数は「4割強減ったとみられる」(東大阪市)。その中でフセラシは「加工が容易な部品の生産が新興国に流れるのはやむをえない」(堀常務)として、高付加価値を追求して事業を拡大している。最先端のエコカーに高精度の部品を供給するため、圧造と鍛造を組み合わせた独自技術に、数値制御(NC)マシニングセンターによる加工も重ねて精度をさらに高める技術も実用化した。考えられなかった形への成型を次々と事業化していく技術革新が日本の加工業者の生きる道を示している。

(企業報道部 佐藤敦)

nikkei.com(2015-09-21)