アイデアと匠の手業が詰まった「ホンダ S660」工場見学レポート!

2015年3月末に発表され、7月からデリバリーを開始したホンダの軽スポーツカー「S660」。今回は、その生産を行う工場を見学することができた。その様子をモータージャーナリストである鈴木ケンイチ氏がレポートする。

スポーツカーにのしかかるジレンマを、ホンダ「S660」はどうやって解決したか?

ホンダの軽オープンスポーツカー「S660」を生産する三重県の八千代工業の四日市製作所の取材会に参加した。実のところS660の誕生には、この工場の存在が欠かせなかったのだ。

ホンダのS660というスポーツカーは、「格好よい!」「走らせて楽しい!」「軽自動車なので維持も楽!」という高評価を得て、注文が殺到した。その結果、最初の納車が始まる7月には、2015年内の分を売り切ってしまい、今から注文しても、納車は来年になってしまう。それほど人気が高ければ、普通のクルマならば増産をかけるところだが、S660では、増産は行われない。というか増産できないのだ。それにはワケがある。

まず、スポーツカーという、わずかな数しか売れない車種の特殊さを理解してほしい。S660にかぎらず、マツダの「ロードスター」やトヨタの「86」などの開発チームの人間に話を聞くと、異口同音に「スポーツカーは作り続けることが大事だ」という。あだ花のように、パッと咲いてすぐに生産終了で消えてしまってはいけないのだ。それは過去の教訓でもある。1990年前後に日本メーカーは数多くのスポーツカーを世に送り出した。しかし、そのほとんどが後継モデルを生み出すことなく消えた。逆にマツダのロードスターや日産「フェアレディZ」のように時代を乗り越えることができた方が希少なのだ。

ファン目線でいえば、メーカーが作り続けてくれたほうが、安心して乗り続けることができるし、新しいファンも入ってくる。作り手側は、生産や後継モデルがあれば、スポーツカー作りのノウハウを玉成でき、それを伝承できる。スポーツカーを作り続けると、みんなにメリットがある。しかし、それが難しい。

理由は、ひどく簡単だ。儲からないから。メーカーはビジネスでクルマを作る。「スポーツカーだから儲からなくてもかまわない」とはならない。値段を高くすれば数が出ないし、安ければ儲けにくい。儲けがないと、そこはビジネスのため、「はい、生産終了。後継はなし!」となる。

儲けは少なくても、ゼロではいけない。そこをクリアするために、スポーツカーの開発者は身もだえしてアイデアを振り絞る。フェアレディZやロードスターは海外マーケットを強く意識しているし、86/BRZのように生産委託&別ブランドでの兄弟車発売で数を稼ぐという工夫もある。

そういう意味で、ホンダのS660は、特に儲けるのが難しい。軽自動車規格なので、海外では売れない。ダイハツのコペンは少数をインドネシアに輸出するというケースはあるけれど、ささやかな数字だ。基本は国内マーケットのみ。コペンはFFなので、シャシーを他モデルから流用するなど、うまくコストダウンすることができた。ところが、S660はミドシップのオープン。専用シャシーが必要である。しかも、荷物がほとんど載らないことも高いハードルだ。買い求めるのは、それなりの好事家のため、そう多くは見込めない。かといってコストをケチって安っぽいクルマにしては、そもそも人気が出ない。

そこでS660の開発者が選んだ手段は、生産コストを抑えるというものであった。普通、S660のような、まったく新規のモデルは生産施設の新設が必要なことが多い。そこに必要な投資を削ってコストを抑えようというわけである。既存の生産施設を利用して、いかに安く作るのか? それがS660開発のもうひとつの重要なテーマだったのだ。

少量生産という特徴を生かした新工法を採用して生産コストをダウン!

既存の生産施設を使って、いかに低コストで作るか。しかも、スポーツカーに求められる高品質を維持したままで。その重責を担うのが八千代工業の四日市製作所だ。八千代工業は、1972年のホンダの軽乗用車「ステップバン」の生産委託を皮切りに、数多くのホンダの軽自動車の生産を行ってきた。ピーク時は、1日に1000台のペースでホンダの軽自動車を生産。これまで440万台以上を世に送り出してきた。

しかし、2006年に八千代工業はホンダの子会社となる。ホンダ全体の生産調整により、現在のホンダの軽自動車生産はホンダの鈴鹿工場がメインとなった。八千代工業の四日市製作所では、「アクティ・トラック」「アックティ・バン」「バモス」「バモス ホビオ」担当に限られた。これらはエンジンを車体中央に搭載して後輪を駆動するものばかり。そこに「S660」が加わる。つまり、ここは世にも珍しいミドシップ車の専門工場なのだ。

工場見学に入って、まず驚いたのは生産ラインのスピードが遅いこと。人も少ない。それもそうだろう。かつて1日1000台のペースで生産していた工場を1日150台ほどに減らしたのだ。スピードダウンの必要がある。また、スピードを落とせば、1工程に必要な人の数も減らせる。1本のラインしかなく、そこをS660とアクティが混ざって流れている。生産ラインを専用にするのではなく、既存のラインに混ぜる。これも当然、大きなコストダウンとなる。

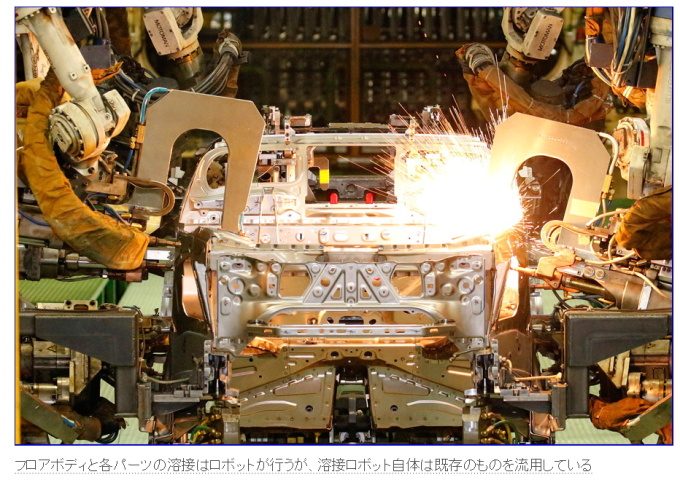

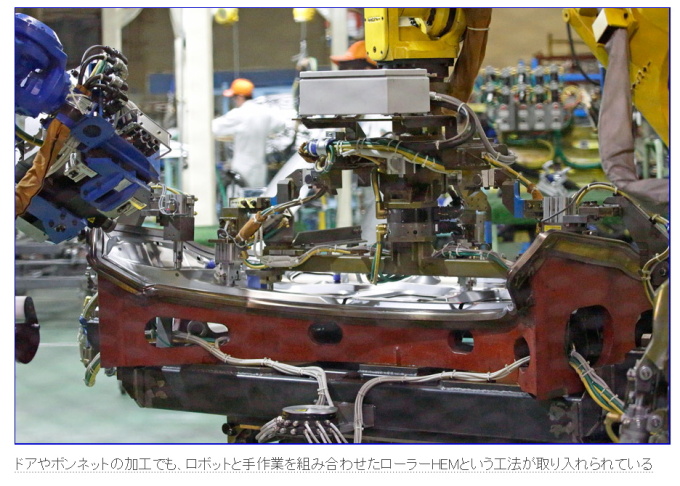

また、コストダウンのために、さまざまな工夫が採用されていた。ボディのフロアを作るプレスを1回で済ます新工法もそのひとつ。加工時間は増すけれど、金型が減るためにコストを抑えることができる。溶接も、大がかりな設備を使わずに人の手を使った「インナー治具工法」を生み出した。これはホワイトボディを作るための工程で、できあがったフロアボディに、ピラーやサイドボディを取り付ける作業である。床だけできたボディに、ほかのボディパーツの位置を決める治具を人の手で取り付ける。その治具の外側に、ピラーやサイドボディなどのボディパーツを取り付けるため、「インナー治具工法」と呼ばれる。溶接自体はロボットが行うけれど、前後の作業は人が行う。従来は、そうした人の手を機械が代わりに行っていた。その機械が大がかりで、導入にお金がかかったのだ。S660の場合、この工程で利用する溶接ロボットも既存のものを利用している。さらに、ドアやボンネットを作る工程でも、「ローラーHEM(ヘム)」という工法を採用。鉄の板をドアなどの形に作るのも、1台のロボットと手作業で行うようにしてコストダウンしていたのだ。

スポーツカーに求められるクオリティも追求!

安く作るばかりではなく、スポーツカーとしてのこだわりの生産工程を見ることもできた。たとえば、組み立て工程で採用されている「1G締めつけ」だ。これはサスペンションをボディに組み付けるときに、下からサスペンションを押し上げる。これで1G、つまり自重がかかった状態になる。そこでナットを締める。サスペンション内のゴムブッシュを適正な形でして締めつけることで、足回りの動きをスムーズにする。また、検査ラインでは、前後の前後のサスペンションのトー調整を実施する。もちろん、これも手作業。そして、最後にボディ外板の出来を念入りにチェックする、S660専用工程を用意した。

スポーツカーのような趣味性の高い製品は、どんな価格帯であろうとも、それを上回るクオリティが求められるもの。八千代工業は、そうしたユーザーを納得させるための努力を最大限に払っているという印象を得たのだ。

見学会に先立って行われた説明会では、八千代工業の社長から「S660は八千代工業にとって誉(ほまれ)なんです」という言葉が出た。かつては日産1000台を誇った完成車工場が、いまや150台。正直、悔しいだろう。しかし、S660を世に送り出す功労者となれば、プライドを取り戻せる。そういう意味が「誉」という言葉にこめられていたのではないだろうか。その気持ちは、当然に現場の人も共有しているはず。それこそが、S660のクオリティを高める原動力になっているに違いない。

magazine.kakaku.com(2015-08-24)