ホンダ2輪車基幹工場に潜入 随所に高品質生む仕掛け

|

2輪車の世界販売台数で首位のホンダ。同社の世界累計生産台数は、2014年9月時点で3億台を突破した。これは1949年に「ドリームD型」の生産を開始して以来、66年をかけて実現した生産台数だ。3億台の達成は、エンジン付きの車両として「世界で初めて」(同社)という。今回、日経ものづくりの記者が2輪車生産の基幹工場である熊本製作所に“潜入”した。

|

ホンダが世界の2輪車生産の「マザー工場」と位置づける熊本製作所(熊本県大津町)。世界22カ国に33拠点ある2輪車の工場を、生産技術で牽引する工場だ。

大量生産という意味では、新興国、例えばインドの工場に譲る。同国には4工場があり、生産能力は年間120万〜180万台。わずか22秒のタクトタイム(工程作業時間)で、1日当たり1万5000台の2輪車を造る。これに対し、熊本製作所の生産能力は年間18万台と少なく、タクトタイムは90秒と長い。

インドの工場は1本の生産ラインで同じ車種を造り続ける。しかも、部品点数が500〜600点と比較的シンプルな車種だ。一方、熊本製作所は1本の生産ラインで1日当たり10車種を造り分ける混流生産ラインである。しかも、「モンキー」や「リトルカブ」といった小型2輪車から、「ゴールドウイング」のように部品点数が750〜900点もある高付加価値の大型2輪車まで手掛けている。

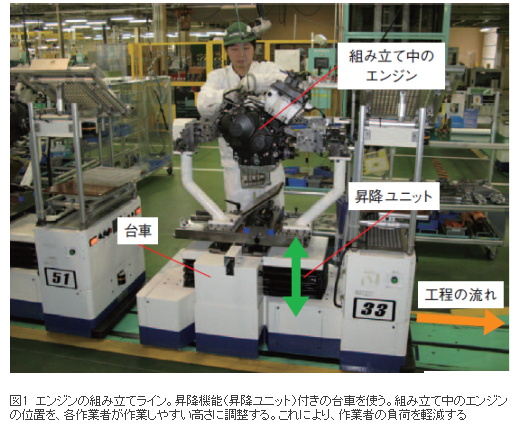

生産技術の高度さに加えて、熊本製作所の特徴は、部品点数の多い車種を手掛けながらも作業者の負荷を軽減しつつ、かつ高い製造品質を維持する点だ。それを実現すべく、エンジンと完成車の両組み立てラインに、昇降機能付き台車を使った生産ライン「可変台車量産ライン」を導入し、各種の省力化設備を採用している。

■最適な高さで作業できる

まず、エンジンの組み立てラインを見てみる。ここはメーンラインとサブラインから成る。

2輪車のエンジンは、多い車種で数百個の部品で構成される。数が多いため、部品をその都度探しながら組み付ける方法では、ベテラン作業者であっても部品の付け忘れなどのミスが発生するリスクがある。これを防ぐために、組み立てるエンジンの1基ごとに部品をあらかじめ用意する「部品のキット配膳」を行う。最初に過不足なく部品をそろえてからメーンラインに供給することで、部品の組み付け忘れがないように保証するのだ。

加えて、「小組みライン」とホンダが呼ぶサブラインを設けている。ここで複数の小さな部品をある程度大きな部品、すなわちアセンブリー部品に組み上げてからメーンラインに供給するのである。全ての部品をメーンラインで組み付ける方式では時間がかかってタクトタイムが長くなるし、メーンラインのそばに大きな作業スペースも取ってしまうからだ。

組み立て中のエンジンは、アーム付きの台車に固定された状態でメーンラインをゆっくりと移動し、同ラインに配置された各作業者の前をゆっくりと流れていく(図1)。従って、作業者は移動せずに常に同じ位置で作業できる。作業者には男性も女性もおり、体格も作業しやすい高さもそれぞれ異なる。この台車には昇降ユニットが付いており、個々の作業者の最適な作業高さに合わせて上下する仕組みとなっている。これにより、作業者は無理な体勢での組み付け作業を避けることができる。

組み付け作業は人が行うため、人の注意力だけでミスを完全に防ぐことは難しい。そこで、ホンダはインターロックシステムを導入している。ボルトの締め付けや本数を管理しながら、全ての作業が完了したことをモニターで確認できるシステムだ。これにより、作業者の判断だけに頼らずに製造品質を守っている。

■ツールと自動機の組み合わせ

エンジンの組み付け作業は、ボルトの締結作業が主体だ。だが、各ボルトの締結トルクの設定は、取り付ける部品によって異なる。そうした細かな設定でエンジンの性能を保証しているのだ。

そこで、締結作業には定トルクレンチを使う。これにより、誰でも同じ締結トルクでボルトを締め付けられる。定トルクレンチは設定した締結トルクによって異なるため、エンジンの組み立てライン全体で200本以上を用意している。

ただし、特に重要な部品の取り付けに要する、大きな締結トルクが必要なボルトの締め付けには、ピストル型をした自動締め付け機械であるナットランナーを使用する。これにより、作業者への負荷を減らし、かつ締結トルクを保証する。定トルクレンチを使って人手で締め付ける方法では身体に負担がかかって疲労してしまうし、疲労により必要な締結トルクを確保できないリスクもあるからだ。

部品を組み付ける際には、シール(封止)のために合わせ面にボンドを塗る。これを作業者がすると時間がかかる上、塗りムラが出たり、塗る量がバラついたりしてトラブルが発生する懸念がある。そこで、この工程にはボンド塗布機を導入した。これにより、ボンドを速く、均一に、決められた量で正確に塗布できる。

部品を組み付ける際には、シール(封止)のために合わせ面にボンドを塗る。これを作業者がすると時間がかかる上、塗りムラが出たり、塗る量がバラついたりしてトラブルが発生する懸念がある。そこで、この工程にはボンド塗布機を導入した。これにより、ボンドを速く、均一に、決められた量で正確に塗布できる。

エンジンの検査工程では、設備による検査と人の目による検査の2種類を実施する。前者は、リーク検査で、エンジンオイルやクーラント(冷却水)の通路がきちんと密封されているかどうかを確かめる。後者は、エンジンの外観や組み付け状態を目視で確認する検査だ。これらの検査をクリアしたら、エンジンは台車に載ったまま完成車の組み立てラインに運ばれていく(図2)。

■「フィット」と同工数の高難易度ライン

完成車組み立てラインでは、工場の内外で造られた部品を1台の2輪車に仕上げる。ラインは全部で4本あるが、ここでは最も作業性が高い「ファンライン」を取り上げる。

これは、上位車種である「ゴールドウイング」を含む、排気量250〜1800ccの高付加価値車種を組み立てるラインだ。中でも、ゴールドウイングはコンパクトカー「フィット」と同じ工数で、難易度が特に高い組み付け作業を要するモデルだ。

完成車組み立てラインは、フレーム側を造るラインとメーンラインから成る。先頭には(1)打刻工程があり、識別番号である車体番号をフレームに印字する。このフレームにエンジンを載せた後、エンジンの周囲から順番に部品を組み付けていく。

続く、(2)動力工程では、タイヤなどの足回り部品を取り付ける。ここでは省力機「ラクラクハンド」を導入。作業者の負担を軽減し、無理な姿勢による作業を避けつつ、小さな力で部品の移動と組み付けができるように工夫した。例えば、重さ40kgの部品も1kg以下の力で済む。

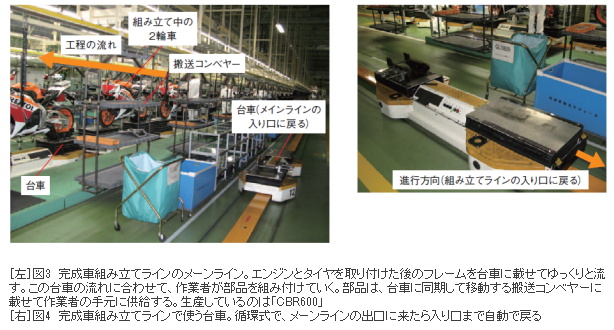

タイヤを付けたら台車「NCV台車」に載せて(3)メーンラインに流す(図3、4)。

この台車には、リア側のタイヤを固定する。昇降機能付きの台車で、作業者が無理な姿勢をしないで済むように、組み立て中の2輪車の高さを自在に調整できる(図5)。各台車には、載せる車種も記憶させている。

この台車と同期してメーンラインの両側を流れるのは、搬送コンベヤーである。これにより、1台分の部品を全て作業者の手元に供給する。部品の配膳は下の段から取りやすいように工夫されている。

この台車と同期してメーンラインの両側を流れるのは、搬送コンベヤーである。これにより、1台分の部品を全て作業者の手元に供給する。部品の配膳は下の段から取りやすいように工夫されている。

メーンラインの頭には(4)調整工程がある。ハンドルやブレーキなど、走る・曲がる・止まるといった重要部品と電装関係を主に組み付ける他、エンジンオイルやブレーキオイルも供給する。

続く(5)仕上げ工程では、主に外装を取り付ける。ヘッドライトやカバー関係だ。そして、(6)最終工程で検査員が小さな傷や組み付け不具合がないかどうかを検査する。不具合がなければ合格を保証し、次の完成車検査場へ送り出す。台車は循環式で、メーンラインの出口に来たら入り口まで自動的に戻り、次の車種の組み立て作業に使われる。

(日経ものづくり 近岡裕)

[日経ものづくり2015年2月号の記事を基に再構成]

nikkei.com(2015-03-23)