自動車25%軽く ポスト炭素繊維始動、原料は木材

|

「世の中に役立つ技術を開発したかった」。12月10日に開かれるノーベル賞授与式に臨む米カリフォルニア大学サンタバーバラ校教授の中村修二氏の言葉だ。こうした開発者らの手でテクノロジーは日々進化し、青色発光ダイオード(LED)照明のような新製品が世に出てきた。戦後復興の一助を担ってきた日本の技術・サービス力は再び輝きを取り戻せるか。再興の姿を追う。 |

■髪の毛の2万分の1の繊維

炭素繊維より製造コストが6分の1で済む──。航空機や高級車の主要材料として注目を浴びる炭素繊維。これに代わる可能性を秘めた「ポスト炭素繊維」の研究・開発がひそかに始まっている。

炭素繊維より製造コストが6分の1で済む──。航空機や高級車の主要材料として注目を浴びる炭素繊維。これに代わる可能性を秘めた「ポスト炭素繊維」の研究・開発がひそかに始まっている。

新たな素材とは木材繊維。名称は「セルロースナノファイバー(CNF)」だ。全容を探ろうと開発に取り組むメーカー各社に取材を申し込んだが、多くの広報担当者は一様に口を閉ざした。

「CNFの原料は木ですが、鉄よりも強く軽いんです」。日本製紙の河崎雅行CNF事業推進室長はこう説明する。木で鉄より強い素材を作るなんて本当にできるのか。

「これを見てください。単なる液体のように見えますが。これがCNFなんですよ」。河崎さんが持つビーカー。中にはどろどろととろみがある液体が入っている。とても鉄より強い素材には見えない。

「これを見てください。単なる液体のように見えますが。これがCNFなんですよ」。河崎さんが持つビーカー。中にはどろどろととろみがある液体が入っている。とても鉄より強い素材には見えない。

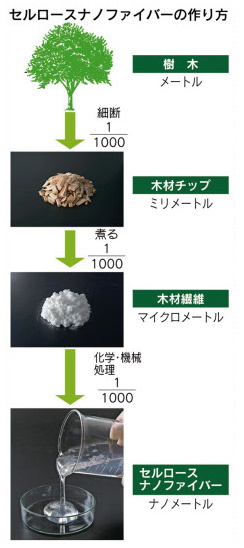

日本全国どこにでもある樹木。これを砕いて1000分の1の大きさの木材チップにする。このチップをパルプにしてさらに1000分の1の大きさの木材繊維にする。ここまでは通常の紙を作る方法となんら変わらないという。

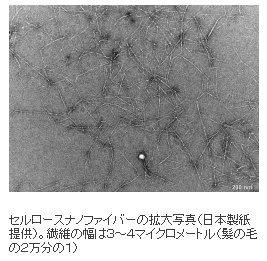

この木材繊維、拡大して見ると無数のナノ単位(ナノは10億分の1)のファイバーが束になっている。この束のナノファイバーを「TEMPO」触媒と呼ぶ特殊な触媒に通すことでほぐし、1本にしていく。幅は約3〜4ナノメートル、つまり髪の毛の2万分の1の太さだ。

見た目では強度が強いようには感じられないが、ファイバーの1本1本はとても丈夫だ。これを集めることで鉄以上の強さを発揮できるという。「木が数メートル伸びても立ち続けることができるのはこのファイバーが支えているおかげ」と河崎室長は話す。炭素繊維と同等の鋼鉄の5倍の強度を出せるとも言われている。実現のポイントは1本1本のファイバーがどうやってくっつき合うかということと、どんな材料と混ぜ合わせるかにある。

さらに折り曲げることもでき、かつ重さも鋼鉄の5分の1。まさに夢の新素材だ。日本製紙はすでに樹脂・化学メーカーとの共同開発を着々と進めている。

■コストは炭素繊維の6分の1

炭素繊維はそもそも東レが世界に先駆けて1971年に量産に成功した日本発の素材だ。東レは米ボーイングから航空機向け炭素繊維複合材を1兆円分受注するなど、鉄やアルミニウムに代わる素材として航空機やロケット、医療機器など一部に使われている。だが、自動車などほかの分野への応用は道半ばだ。その理由は生産コストの高さにある

炭素繊維の価格は一般的に1キログラム当たり3000円とされる。CNFは常温で加工できるため、生産で使用するエネルギーを抑えることができるのが特徴で、1キロ当たり500円以下になる可能性がある。「量産できればもっと安くできる」(河崎室長)。航空機だけでなく、自動車など幅広い乗り物の部材に使用すればより軽くすることができるうえ、燃費が良くなったり、使用するエネルギーを削減したりする効果も見込める。

炭素繊維の価格は一般的に1キログラム当たり3000円とされる。CNFは常温で加工できるため、生産で使用するエネルギーを抑えることができるのが特徴で、1キロ当たり500円以下になる可能性がある。「量産できればもっと安くできる」(河崎室長)。航空機だけでなく、自動車など幅広い乗り物の部材に使用すればより軽くすることができるうえ、燃費が良くなったり、使用するエネルギーを削減したりする効果も見込める。

例えば自動車のバンパーや外板などに使われるポリプロピレンやナイロン樹脂の成分はガラス繊維が主流。これをCNFに置き換えれば自動車1台あたり25%軽量化することが可能だという。

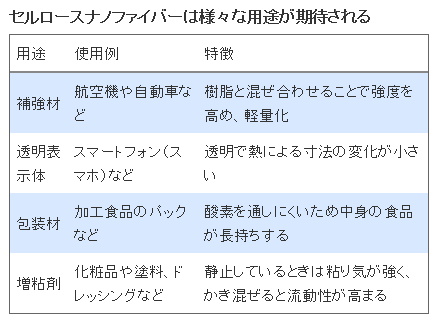

それだけではない。透明かつ熱に強く、寸法の変化が小さいことからスマートフォン(スマホ)などに利用すれば、折り曲げた形の液晶画面を安く作ることができる。酸素も通しにくい性質を持つため、加工食品の包装材に使えば中身の食品が長持ちする。

約7年前。日本製紙は大学や他の企業と共同でCNFの研究に取りかかった。「最初は気楽な気持ちで始めたが、いよいよ会社は本気になってきた」。河崎室長は苦笑いする。

約7年前。日本製紙は大学や他の企業と共同でCNFの研究に取りかかった。「最初は気楽な気持ちで始めたが、いよいよ会社は本気になってきた」。河崎室長は苦笑いする。

日本製紙連合会によると、2013年の紙・板紙生産量は2624万トンで、2000年に比べて約2割縮小した。インターネットの普及や人口減に伴い、紙市場は長期的な低迷が続く可能性が高い。特に08年のリーマン・ショック後に企業が節約意識を強めたことも減少に拍車をかけた。危機感を強めた日本製紙は昨年「CNF事業推進室」を新設。岩国工場(山口県岩国市)に年産30トンの設備を建設し、16年度の製品化を目指す。

日本製紙だけでなく、国内製紙最大手の王子ホールディングスは三菱化学と共同でCNFを使った透明なシートの製造に初めて成功。このシートと樹脂を混ぜ、折れ曲がる有機ELの表面ガラスの作成に取り組む。

■オールジャパンで主導権獲得へ

海外でも欧米メーカーが大学の研究シーズを実用化する動きが活発で、試作品の製造プラントを次々と設け始めた。ただ、欧米メーカーの技術はファイバーを取り出す方法として木材繊維を機械ですりつぶすのが主流。ファイバーの幅が均一になりにくく「木材繊維の特性を生かしにくい」(河崎室長)。これに対し、日本メーカーはTEMPO触媒により均一幅のファイバーに分解することが可能。「技術をうまく使いこなすのは日本のお家芸。日本が主導権を握れるかもしれない」(河崎室長)と自信を示す。

海外でも欧米メーカーが大学の研究シーズを実用化する動きが活発で、試作品の製造プラントを次々と設け始めた。ただ、欧米メーカーの技術はファイバーを取り出す方法として木材繊維を機械ですりつぶすのが主流。ファイバーの幅が均一になりにくく「木材繊維の特性を生かしにくい」(河崎室長)。これに対し、日本メーカーはTEMPO触媒により均一幅のファイバーに分解することが可能。「技術をうまく使いこなすのは日本のお家芸。日本が主導権を握れるかもしれない」(河崎室長)と自信を示す。

今年6月。日本では経済産業省や企業、大学など160機関が参加する協議会「ナノセルロースフォーラム」が発足。オールジャパン体制で研究・開発を進めることになった。政府が同月発表した「日本再興戦略改訂2014」では、CNFの利用促進に向けた取り組みを進める方針を表明。経産省は「30年に関連材料の市場規模を1兆円にしたい」とそろばんをはじく。

日本の国土の7割は森林だ。木は原料として枯渇することがない。木材は温暖化ガスの排出量と吸収量が同じになる「カーボンニュートラル」の特性を持つため、地球環境にも優しい。東レが炭素繊維を軌道に乗せるまでに約50年かかかったと言われている。しかし、今では世界に誇る主力産業の一つに育った。素材分野は目に見えにくいが、人々の生活や暮らしをより快適にする技術開発に終わりはない。

(電子整理部 鈴木洋介)

nikkei.com(2014-12-10)