ホンダ、鋼とAlのFSWで「アコード」のサブフレームを接合

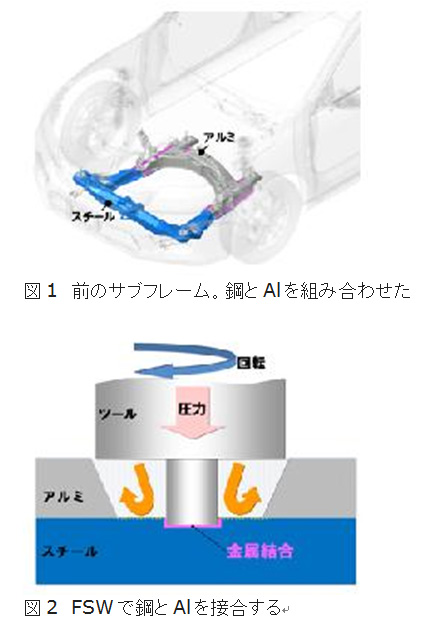

ホンダは、鋼とAl(アルミニウム)をFSW(摩擦かく拌接合)する技術を開発した。米国で2012年9月19日に発売する北米仕様の新型「アコード」のサブフレームを、FSWで接合する(図1)。従来の鋼製サブフレームに対して25%軽くでき、燃費を向上できる。また、接合する時に消費する電力の量を溶接の約半分にした。さらに、サブフレームにサスペンションを取り付ける部分の構造を変え、取り付け部の剛性を20%高めるなど、車両の運動性能も向上した。

ホンダは、鋼とAl(アルミニウム)をFSW(摩擦かく拌接合)する技術を開発した。米国で2012年9月19日に発売する北米仕様の新型「アコード」のサブフレームを、FSWで接合する(図1)。従来の鋼製サブフレームに対して25%軽くでき、燃費を向上できる。また、接合する時に消費する電力の量を溶接の約半分にした。さらに、サブフレームにサスペンションを取り付ける部分の構造を変え、取り付け部の剛性を20%高めるなど、車両の運動性能も向上した。

アコードのサブフレームは通常のクレードル状で、前半分が鋼製、後ろ半分がAl製。鋼とAlは溶接が難しく、自動車用途ではリベットで接合することが多かった。FSWは鋼板とAl板を重ね、Al板の側からツールを押し付け、回転させながら送って接合する方法(図2)。材料は溶解せず、固体のまま塑性流動によって接合する。従来のMIG(メタル・イナート・ガス)溶接と同等以上の強度で接合できた。

FSWのツールと裏当て板はロボットで動かす。なお、同じ生産システムはAl同士を接合する場合にも流用でき、全Al製のサブフレームの生産に使える。同時に、高感度の赤外線カメラとレーザー光を使った非破壊検査システムを開発した。生産ライン上で接合部を全数検査できる。

FSWは英TWI(The Welding Institute)が基本特許を持っていたが、これが期限を迎え始めたこともあって参入するメーカーが増えてきた。Al同士のFSWは自動車部品ではサスペンションアーム、ホイールなどに応用例がある。車体ではトヨタ自動車、マツダがフードに使っている。鋼とAlの接合に使う例、骨格部品に使う例はこれが初めて。

<<浜田 基彦=日経Automotive Technology>>

《追記》

☆本田技研工業情報

「スチールとアルミを接合する技術を新開発し、世界で初めて量産車の骨格部品に適用 〜軽量化と高剛性化を達成したハイブリッド構造フロントサブフレーム〜」(ここをクリック)

nikkeibp.co.jp(2012-09-06)