ホンダジェットを生み出す独創拠点「R&Dセンター」

「ホンダジェット」の全貌(3)

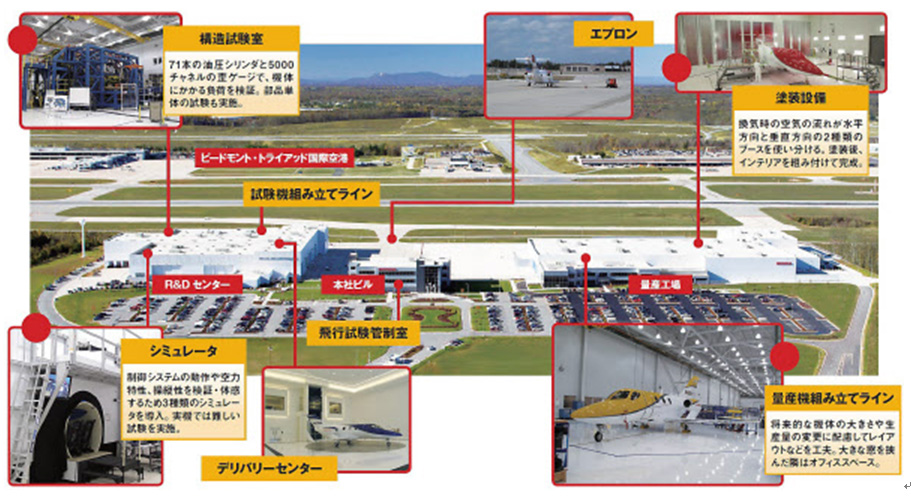

ホンダが20年以上の歳月を費やして開発した小型ビジネスジェット機「HondaJet(ホンダジェット)」の全貌をお伝えする本連載。第1回と第2回は機体について主に解説してきた。今回(第3回)は、HondaJetに搭載された新技術の開発や米連邦航空局(FAA)の型式認定の取得に向けた実験など、プロジェクトの中枢機能を担う「R&Dセンター」について見ていく(図1)。

図1 ここが研究開発から量産までを支えるHondaJet誕生の地だ

本連載の第2回で述べたように、HondaJetの胴体には炭素繊維強化樹脂(CFRP)を採用している。飛行機の構造材料として実績のあるアルミニウム合金と違って、設計許容値などに関連するデータはまだ十分とはいえず、強度を保証するための試験が重要になる。この試験を担当するのが、米国ノースカロライナ州のピードモント・トライアッド国際空港に隣接するR&Dセンター内にある構造試験室だ(図2)。

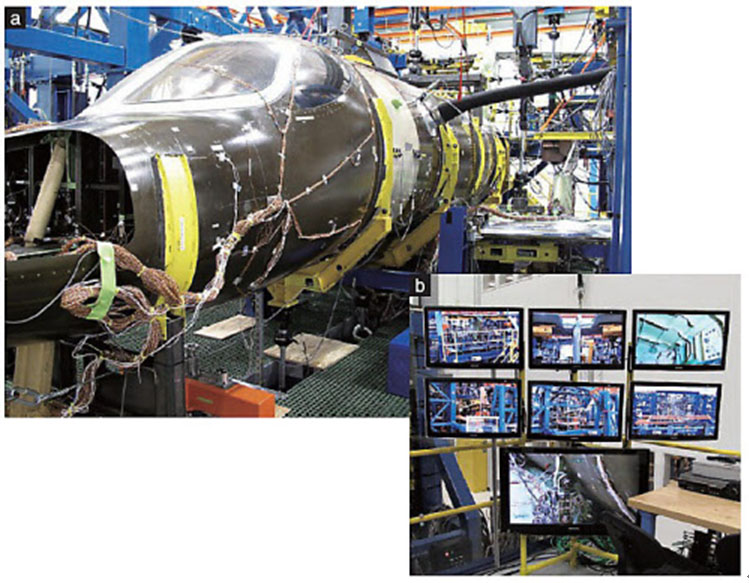

図2 構造試験中の量産型試験機2号機の機体 飛行時に機体の各部で発生する力を、71本の油圧シリンダを動かすことで再現する。静的な強度だけでなく、繰り返し荷重による疲労強度も確認する(a)。機体表面に取り付けたひずみゲージのデータを取得するだけでなく、モニターに映る機体の様子を目視で確認しながら試験を進める(b)。

■部品強度を積み上げて全体を保証

構造試験室では、胴体や主翼などの主要な構造部材を組み立てた量産型試験機[注1]を用いて試験する。量産型試験機ゆえ、各部材の形状や製造方法などは当然、量産機と同じ条件である。

この量産型試験機で構造試験をする場合、鉄骨の枠組みで機体を宙に浮いたような状態で支持し、機体の各部に71本の油圧シリンダを利用して力を加える。これらの油圧シリンダはコンピュータによる制御で同時に動かすことができ、飛行時に機体の各部に発生するあらゆる力を再現する[注2]。

[注1] 量産型試験機2号機は、構造試験用に作製した。2011年には制限荷重試験が、2012年初頭には終極荷重試験が終了している。

[注2] 構造試験では、DLL(Design Limited Load:設計限界荷重)の150%まで荷重を加える。

このときの機体の変形については、機体表面に貼り付けた5000チャネルの3軸ひずみゲージで計測し、静的強度と、繰り返し荷重を受けたときの疲労強度を取得する。機体の様子はモニターに映し出し、目視による確認も併せて実施している。

さらに、圧縮機から胴体内に空気を送り込むことで与圧を掛け、周囲の気圧が低い上空と同じ圧力差を作り出す。その状態で機体全体を曲げるように力を加えるといった試験も実施している。

この構造試験室では、量産型試験機の機体だけでなく、部品単体(コンポーネント)の試験も担当する。例えばCFRP製部品の場合、加熱したり、加湿したりした後に荷重を加える試験や、圧縮力によって座屈する際の条件を見る試験などを行う。部品単体の強度を試験で確認し、その結果を積み上げて機体全体の強度を保証しようという考え方(ビルディング・ブロック・アプローチ)で試験を実施している。

FAAの型式認定取得に際して、機体強度をどうやって保証するかについて、「我々の機体強度保証の考え方やプロセスをFAAに説明し、互いに納得がいくような理屈の上で決める」(米Honda Aircraft社 社長兼CEOの藤野道格氏)ことも多いという。この点も、HondaJetの大きな特徴の1つだ。

■3種類のシミュレータ

HondaJetでは、数機の量産型試験機を使って飛行テストを実施している。しかし、時間的あるいは安全上の制約から、実機による飛行テストが難しい試験もある。それを補完する設備が、R&Dセンターに設置された3種類の精巧なシミュレータである。

1つめは、HondaJetの飛行特性を確認するために独自開発されたエンジニアリング・フライト・シミュレータだ(図3)。風洞実験などで得られた空力特性を基に、パイロットの操作によって機体がどのような挙動を示すのかをコンピューターで模擬するプログラムである。そのプログラムによる計算結果は、操縦席の前に設置されたスクリーンに、操縦席から見える風景をプロジェクタで投影することで表現する。

図3 エンジニアリング・フライト・シミュレータ 操縦席でどのような操作をすると、機体がどのような挙動を示すのかを計算し、それを操縦席から見える風景として見せる。実際の機体の空力特性を忠実に組み込んであり、失速などの挙動も再現できる。

このフライト・シミュレータでは通常の飛行時の挙動はもちろん、「かなり特殊な状況や非線形性を含めてシミュレートできる」(藤野氏)。例えば、迎角(機体の進行方向に対する機首の角度)が50度を超えるような状態を含めた失速後の挙動や、片方のエンジンだけで離着陸したときの挙動などである。

2つめは、機体のさまざまな制御システムやハードウエアの動作確認などを行う「地上統合システムシミュレータ」[注3]である(図4)。主翼や尾翼に取り付けてあるアクチュエータやポンプ、動力伝達機構などは実機と同じものを搭載し、これらがパイロットの操作に応じて実際に動く。

[注3] 地上統合システムシミュレータは、Advanced Systems Integration Test Facility(ASITF)とも呼んでいる。

図4 制御機器の動作確認を行うシステム・シミュレータ アクチュエータやセンサなど、実機と同じものを組み込んで試験する。エンジンからの出力信号やGPSからの電波なども疑似的に発生させ、それらを加味した応答を試験できるようにしている。

エンジンの動作状態に関する信号やGPS(全地球測位システム)の電波を疑似的に発生させる装置も用意されている。こうした信号や電波に対し、各種制御機器が正しいタイミングで動作するかどうかなどを検証する。

3つめは、パイロット訓練用のフライト・シミュレータである。「飛行機を顧客にデリバリーする3カ月前には導入する予定」(藤野氏)だ。

このシミュレータは、米Flight Safety International(FSI)社との業務提携により開発しているもので、HondaJet専用のパイロット訓練プログラムを搭載する[注4]。前述の2つのシミュレータと違って、パイロット訓練用のフライト・シミュレータではコックピットが3次元で動く、フルモーションの模擬操縦装置となっている。つまり、他の2つのシミュレータがコックピットから見える画面を動すことで機体の姿勢を表現するのに対し、このフライト・シミュレータではコックピット自体が動いて機体の姿勢を直に伝えられるのだ。

[注4] このフライト・シミュレータは、FAAのフライト・シミュレータ認定基準の最高ランクであるレベルDの要件を満たす。

(日経ものづくり 中山力) [日経ものづくり2012年4月号の記事を基に再構成

nikkei.com(2012-05-23)