低抵抗な翼と軽量な胴体、新技術を惜しみなく

「ホンダジェット」の全貌(2)

航空機の翼の断面形状を「翼型」と呼ぶ。HondaJetの機体の抵抗低減に大きく寄与したのが、自然層流翼型「SHM-1」の開発だった。高い揚力係数、緩やかな失速特性、上昇および巡航時の低い形状抵抗、高速飛行時の小さいピッチングモーメント(機首を上下に振るような方向の回転力)といった特徴を持つ翼型である。

翼の表面を流れる空気は、翼の前縁付近では抵抗の少ない「層流」という状態だが、後ろにいくにつれて「乱流」という抵抗の大きい状態に遷移してしまう。飛行時の抵抗を小さくするには、翼の後縁近くまで層流の状態を維持すればよい。これを翼型だけで自然に達成できる翼を「自然層流翼」という。しかし、その実現は従来、至難の業と考えられていた。実用機の翼では自然層流化できればいいというものではないからだ。構造的な強度の確保はもちろん、離陸時や高速巡航時などさまざまな状況下で多くの要件を満たさなければならない

■固定概念を打ち破る

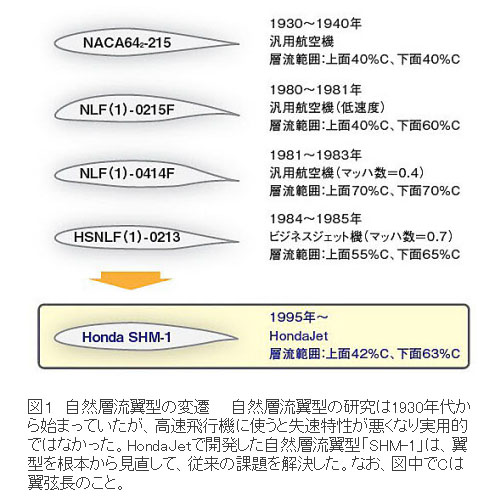

実際、自然層流翼型に関する研究の歴史は古く、1930年代から行われてきた(図1)。しかし、「当時の自然層流翼型はデメリットが多く、実用化されなかった」(藤野氏)。

1980年代になると、NASA(米航空宇宙局)が改めて自然層流翼型の研究を開始する。しかし、それらの自然層流翼型は主に低速域で飛行する航空機に対する翼型で、高速で飛行するビジネスジェットには不向きだった。その後、高速用の自然層流翼型も開発されたが、翼厚比(翼の厚さと前後幅の比)が小さくて燃料を搭載する容積が小さい、失速特性が悪いなど、まだデメリットは解消し切れなかった。

HondaJetの開発では、この壁にも挑んだ。高速域でも使える自然層流翼型を開発するために、新しい設計手法を用いて、今までの自然層流翼型のコンセプトを一新したのだ[注1]。

従来の翼型設計では、翼型は厚さ分布と、それを湾曲させるキャンバー[注2]から成り立っているという固定概念的な考え方があった。これに対して新たな手法では、翼型の輪郭を小さな面「翼素」の集合体として表現する。この翼素を個々に調整しながら最適化し、翼素の集合体としての翼型を設計しようという考え方だ[注3]。

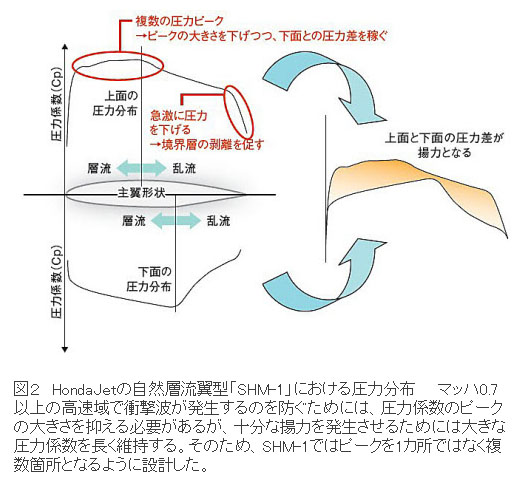

この手法で設計したのが新しい翼型であるSHM-1だ(図2)。前述の通り、翼の表面を流れる空気は層流境界層から乱流境界層へと遷移し、その後ではく離する。こうした遷移やはく離といった変化点を緻密にコントロールすることで、小さな抵抗と大きな揚力を確保しつつ、良好な失速特性や低いピッチングモーメントを実現した。

SHM-1の圧力分布を見れば、従来の翼型には見られない、精緻な設計が随所に施されていることが分かる。例えば図2に示した圧力係数(CP:正確にはPは下付き文字)は、そのピーク値があまり大きくなると、造波抵抗(本連載の前回を参照)につながる衝撃波が生じやすくなる。逆に、小さくしすぎると、十分な揚力が得られない。

そこでSHM-1では、圧力係数のピークの大きさを下げつつ、ピークが複数に分散して発生するように設計した。こうすれば衝撃波は発生しにくく、揚力は十分に確保できるというわけである。こうした微妙なコントロールは、翼素単位による設計の賜物(たまもの)といえる。

[注1] 自然層流を保つことによる抵抗低減の知見は、胴体の設計にも生かされている。特に、非常に設計が難しい複雑な3次元形状のノーズ部分に適用し、抵抗を通常の機体よりも約10%低減することに成功した。

[注2] キャンバーとは、翼面の上面と下面の中心点を結んだ曲線である翼型中心線と、翼型中心線の前端と後端を結んだ直線である翼弦線の距離のこと。

[注3] この際、翼の上面と下面はそれぞれ別に設計することになる。

実は、SHM-1では当初から翼厚比を大きくすることを念頭に設計した。翼厚比を大きくできれば、主翼の強度を保ちやすくなるし、燃料の搭載容量を確保しやすくするというメリットがある[注4]。

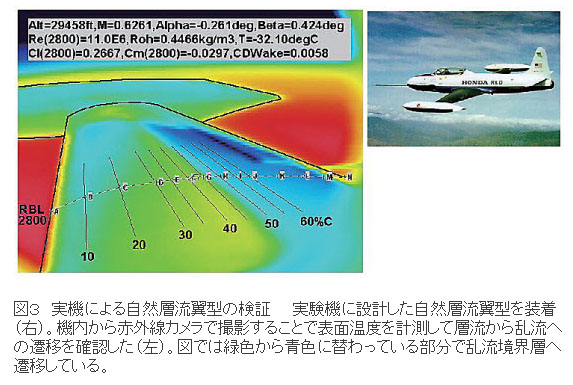

以上見てきたSHM-1の形状は、理論から割り出した後で、実機相当のアルミニウム合金構造で製作したフルスケール(原寸大)模型で低速風洞試験を実施したり、ジェット練習機「T-33」に試作品を搭載して実飛行したりと、数々の実験を重ねて性能を確認した(図3)。マッハ数0.8〜0.85という高速域の検証はT-33では不可能なため、フランスの航空宇宙研究所(ONERA)にある風洞を借りた。

さらに、実飛行の際には翼表面の温度分布を赤外線カメラで計測し、層流境界層が乱流境界層へと遷移する位置(遷移点)を可視化[注5]。その技術を開発したことも、SHM-1の実現に大きく貢献した。

■2種類のCFRP構造を使い分けて軽量化

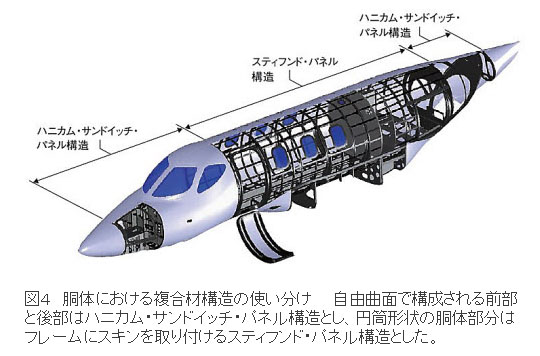

軽量化の主役は、胴体に採用した炭素繊維強化樹脂(CFRP)だ[注6]。HondaJetでは2種類の構造を使い分けている。1つは、ハニカム材を間に挟んだハニカム・サンドイッチ・パネル構造。もう1つは、フレームのスキンに取り付けたスティフンド・パネル構造[注7]だ(図4)。

[注4] 一般的なこのクラスの航空機の主翼の翼厚比は10〜12%だが、HondaJetでは3〜5ポイント厚い15%を実現。従来の翼型では燃料の搭載量を確保するために必要以上に主翼面積を大きくするケースもあった。

[注5] 乱流境界層の方が熱伝達率が高くなるが、主翼の温度と外気の温度の関係から、必ずしも乱流境界層の部分が層流境界層の部分よりも温度が低くなるわけではない。

[注6] 実は、ホンダが開発プロジェクトの初期に作製した実験機「MH-02」では胴体も主翼もCFRP製だった。ところがHondaJetでは主翼はアルミニウム合金製である。これは、コストと軽量化効果のバランスを考えての選択だという。

[注7] スティフンド・パネル構造とは、機体の前後方向に伸びるストリンガと円環状のフレーム、板状のスキンを組み合わせた構造をいう。

前者のハニカム・サンドイッチ・パネル構造は、自由曲面があるような3次元形状に適しているという。ただし、質量が大きくなりやすい上、音の反響が強い。HondaJetでは、3次元表面形状が特に重要な、機体の前部と後部に使った。

一方のスティフンド・パネル構造は、比較的単調な形状に向くため、円筒形状に近い胴体中央部に使用した。搭乗人数を増やすためにHondaJetの機体を延長した派生機を開発するといった場合にも適用しやすい。

これらのCFRP製の部品は、サプライヤーから供給を受ける(図5)。各部を成形した後、全体を組み合わせてオートクレーブ(内部を高温高圧にできる大型炉)で硬化させる。こうして、軽く強い胴体が完成するのである。

ホンダによる新開発エンジンを搭載

ホンダは、機体だけでなく航空機エンジンの開発にも20年以上前から取り組んできた。HondaJetに搭載するターボファンエンジン「HF120」は、その結晶だ(図A)。

ホンダは、機体だけでなく航空機エンジンの開発にも20年以上前から取り組んできた。HondaJetに搭載するターボファンエンジン「HF120」は、その結晶だ(図A)。

図A HondaJetに搭載するエンジン「HF120」 ホンダと米General Electric社の合弁である米GE Honda Aero Engines社が開発した。HondaJet以外にも提供を開始する。

HF120の前身は、ホンダが独自開発した「HF118」。これをベースに、ホンダは米General Electric社と折半出資で設立した米GE Honda Aero Enginesで開発した。エンジンの生産は、ホンダの100%子会社であるHonda Aero社が担当する。

HF120は最大直径538mm、質量182kg以下と小型・軽量ながら定格推力は約9320N(2095lbf)を実現する。大きな特徴の1つが、メンテナンス・インターバルの長さ。タービン羽根に使われている材質やコーティングなどを工夫し、エンジン高温部の内部開封検査が必要となる最初のメジャーオーバーホールを5000時間不要とした。 なお、HF120はHondaJet専用のエンジンというわけではなく、他のビジネスジェットへも提供する。実際、米Spectrum Aeronautical社のビジネスジェット機「Freedom」への搭載が決定している。(日経ものづくり 中山力)

nikkei.com(2012-05-16)