執念 =シートチャンファ開発秘話=

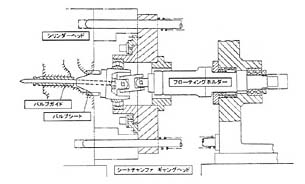

世にも珍奇な加工法であった。一穴ずつ微妙に異なるバルブガイド穴位置や角度に合わせ、同軸上にシート面を形成する加工技術である。

この加工法は、従来の機種専用の高精度加工機に代わって、モジュールトランスファーマシン・ギャングヘッドとして開発され、二輪でのHY戦争の際に次々と立ち上がる新機種に威力を発揮してくれた。

この加工法の生まれた背景

NDC(New Die Casting)創成期のころ、NDCを抜群のゆるぎない技術にしたくて、「シリンダーヘッドを一切の機械加工なしで造れ」という無茶苦茶な開発命令がでた。これからの技術のトレンドは高精度鋳造といってはみても、バルブシート・ガイドの鋳造応力歪は物性が原因のため避けがたい。過去の経験から、この歪み量が気密を確保できる真円度限界を超えるだろうことは容易に推定できたので、「歪取り修正だけはやってよし」という条件で開発を始めることになった。チーム内に鋳造グループ、歪取り修正グループ、機能検査グループを作って開発を開始した。歪取り修正方法としては、エンジンのチューンアップに用いるバルブ摺り合わせ法、加工不良救済に用いる多刃カッタによる手修正法などを試みてみたがうまくいかない。いったいどういう方法があり得るのか連日思い悩む。大海原に一人でプカプカ浮かんでいて、助け船も飛行機も見えない。どうしたらいいんだ。PLとはかくも孤独なものなのか・・・。

やがて一筋の光明が見えてきた。そうだ、困ったときはやはり原理・原則だ。まずバルブガイドの歪取り方法は、倣いリーマとフローチングホルダを使って逆らわずに加工できた穴はクリアランスのないしっくりしたかん合になって、高精度の軸受けになっているはずだ。次にこのリーマの根元に切刃を設置してそのまま送っていけば、シート面が削れるではないか。だが待てよ、いくら長い軸受でも、所詮は片持ちスピンドル。たいした剛性は期待できない。そうだ、リーマの加工が終ったスラスト位置で今回っているフローチングホルダの外径をこの座標位置のまま支えてあげればいいんだ。

やがてNO加工シリンダーヘッドを組み込んだエンジンの実機テストも始まり、開発もある程度進んできた。そんなある日、急に呼ばれて、「すぐに量産適用せよ」とのお達し。「ちょっと待ってください、鋳造にまだ問題が残っていて無理です」「じゃあ、今日限りで開発を中止せよ」。まったく無茶苦茶なお話。そうは言われても、「はい分りました」と引き下がる訳にはいかない。しばらくは開発を続行するつもりで、チームメンバーを集めてことの次第の説明と今後の相談をしているところへ、「今後一切の費用を認めず」という。チームメンバーは浮き足立ち、「ちょっと待て」とのPLの声も届かず、蜘蛛の子のように散ってしまう。跡にポツンと独りで残るPL。「無念、悔しい、寂しい」「こんなに苦労してやっとここまできた技術をポイと捨ててしまうのは、会社にとっても大きな損失のはずなのに」。悶々とする日々がしばらく続いた。

やがて、次の開発テーマが浮上してきた。四輪シリンダーヘッドの生産技術開発である。ポイントは多機種共用生産と自動化。シートチャンファ加工には、この技術をモジュールマシンのギャングヘッドに仕立てればよい。前世(前テーマ)から運命づけられていたようになんの迷いもなく、当然のように、この部分の開発着想が決まった。やがてテーマ全体の開発が完了し、一世を風靡する技術の1つとなった。

やがて、次の開発テーマが浮上してきた。四輪シリンダーヘッドの生産技術開発である。ポイントは多機種共用生産と自動化。シートチャンファ加工には、この技術をモジュールマシンのギャングヘッドに仕立てればよい。前世(前テーマ)から運命づけられていたようになんの迷いもなく、当然のように、この部分の開発着想が決まった。やがてテーマ全体の開発が完了し、一世を風靡する技術の1つとなった。

《追記:EG技報「第7号」掲載原稿を転載。》

記:廣保 稔(1999-10)